Artikel zu dieser Bildergalerie: Hausbesuch bei Tune: Wo gehobelt wird, fallen Späne

- eMTB-News

- E-MTB

- E-MTB Teile

- E-MTB-Ausrüstung

- E-Bike Kleidung

- Industrie

- E-Bike Tipps

- Motor

- Bosch Performance Line

- Bosch Performance Line CX Race

- Bosch Performance Line SX

- Brose Drive S Mag

- DJI Avinox

- Fazua Evation

- Fazua Ride 60

- Rocky Mountain Dyname 4.0

- Sachs RS

- Shimano EP6

- Shimano EP8

- Shimano EP801

- Shimano Steps E8000

- Specialized SL 1.1

- SRAM Eagle Powertrain

- TQ HPR 120S

- TQ-HPR50

- TQ-HPR60

Tipp: du kannst mit der Tastatur blättern ← →

Willkommen bei der Tune GmbH! - der Sitz der traditionsreichen Firma befindet sich Im Mittelfeld 18 in Buggingen. Hinsichtlich Leichtbau, Qualität und Edel-Faktor befindet man sich hier jedoch weit vorne an der Tabellenspitze!

„Born In The Black Forest” hat sich Tune auf die Fahnen geschrieben - das stimmt nur bedingt, denn angefangen hat alles im Münchener Wohnzimmer des Firmengründers Uli Fahl. Seit fast 30 Jahren ist Tune nun allerdings wenige Kilometer südlich von Freiburg am Rande des schönen Schwarzwaldes heimisch.

tune-hausbesuch-0853

tune-hausbesuch-1041

Heute führt uns Sebastian Linser durch die heiligen Hallen von Tune - er hat vor fast 20 Jahren als Aushilfe im Versand angefangen und wurde vom Firmenchef Uli Fahl trotz Schnee und Minusgraden barfuß in Empfang genommen. Seit 2016 ist Sebastian gemeinsam mit Uli Fahl Geschäftsführer von Tune, wo derzeit rund 30 Personen beschäftigt sind.

Damit hat alles angefangen: 1990 brachte Uli Fahl den ersten superleichten Schnellspanner auf den Markt - zuvor hat Tune bereits ultraleichte Schrauben und Umbau-Kits für Schaltwerke angeboten, doch die Schnellspanner lösten einen wahren Hype aus. An dem Fokus auf Leichtbau hat sich bei Tune bis heute nichts geändert.

tune-hausbesuch-1030

tune-hausbesuch-1024

174 Gramm leicht und bremst wie der Teufel - die Kill Hill-Scheibenbremse ist eines der Highlights, die Uli Fahl in seinem Büro rumstehen hat.

Außerdem zieren ehemalige Eurobike-Exponate das Büro des Firmengründers …

… und selbst beim Hammer setzt Tune auf edlen und exklusiven Leichtbau!

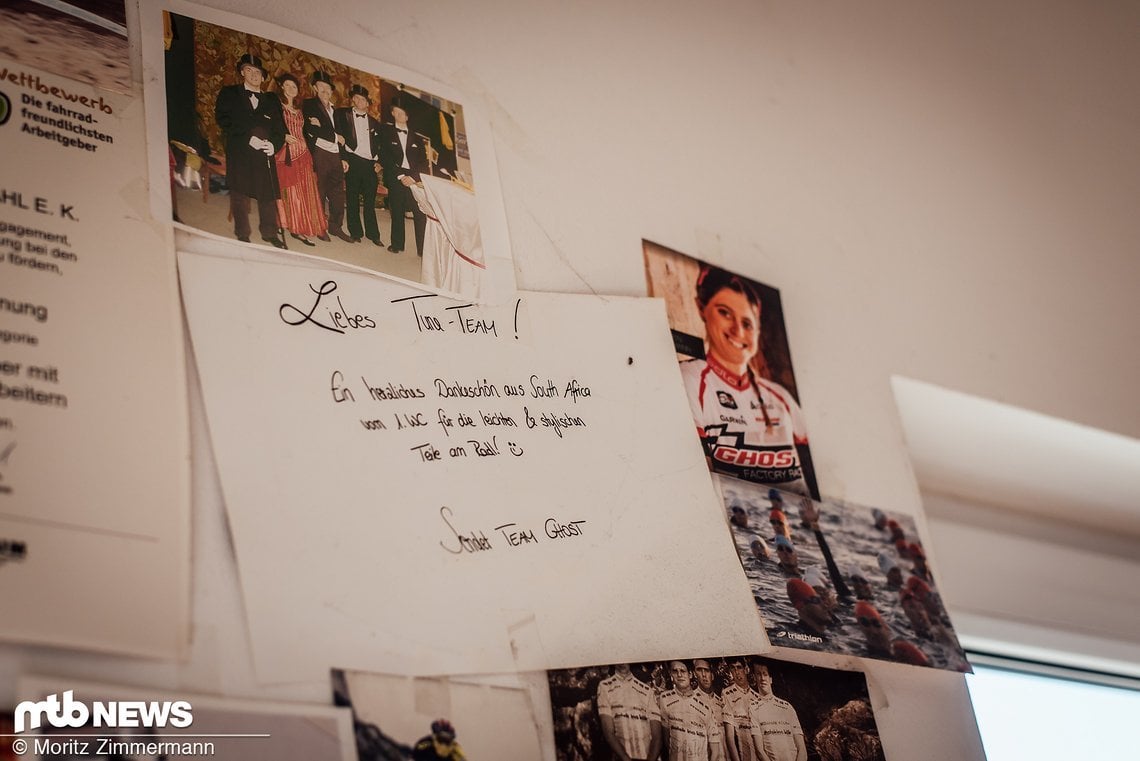

Überall hängen Ikonen der Firmengeschichte – und davon gibt es nicht gerade wenige.

Weltmeister samma! Dazu hat auch der 95 Gramm leichte Carbon-Sattel beigetragen.

Das wohl schnellste Birdy aller Zeiten - Zumindest hat Uli Fahl damit schon bei einem Bergaufrennen den Streckenrekord geholt. Hinter der Holzverkleidung befindet sich u.a. der Kraftstofftank.

Ausgestattet mit einem Modellflug-Triebwerk. - Tune hatte früher Logos auf die Turbinen eines befreundeten Herstellers gelasert, da lag der Einsatz am Fahrrad relativ nah

tune-hausbesuch-1017

tune-hausbesuch-1014

tune-hausbesuch-1006

Eine klassische Sitzbank aus Holz? Undenkbar bei Tune - diese besteht hier standesgemäß aus einer Vielzahl von Carbon-Sätteln.

Ein Großteil der Produktion von Tune-Produkten findet in der vor einigen Jahren neu gebauten Fertigungshalle statt.

Hier warten unzählige Rohre aus Metall darauf, zu formschönen und federleichten Tune-Produkten gefräst, poliert, anodisiert und gelasert zu werden.

Wie entsteht eine der typischen Tune-Naben? Wir haben es uns Schritt für Schritt angeschaut!

Im ersten Schritt wird das Ausgangsmaterial auf die passende Länge zurechtgesägt.

Die verschiedenen Legierungen der Rohmaterialien sind an der Stirnfläche farbcodiert.

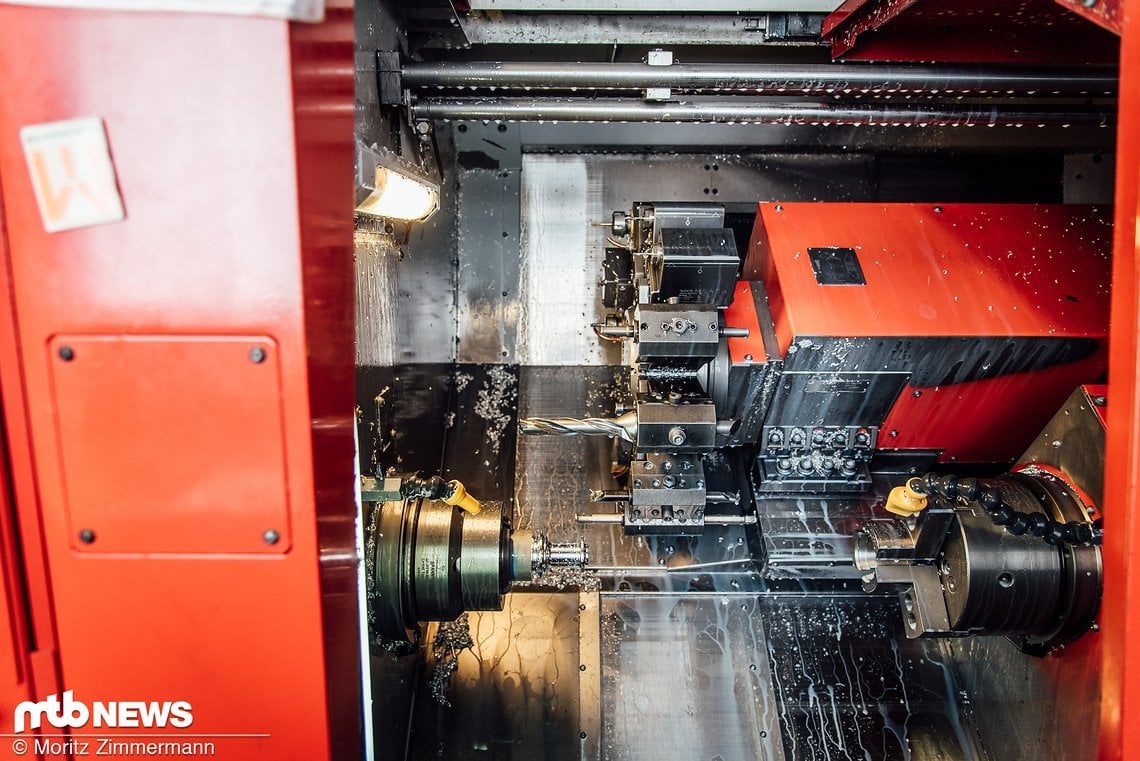

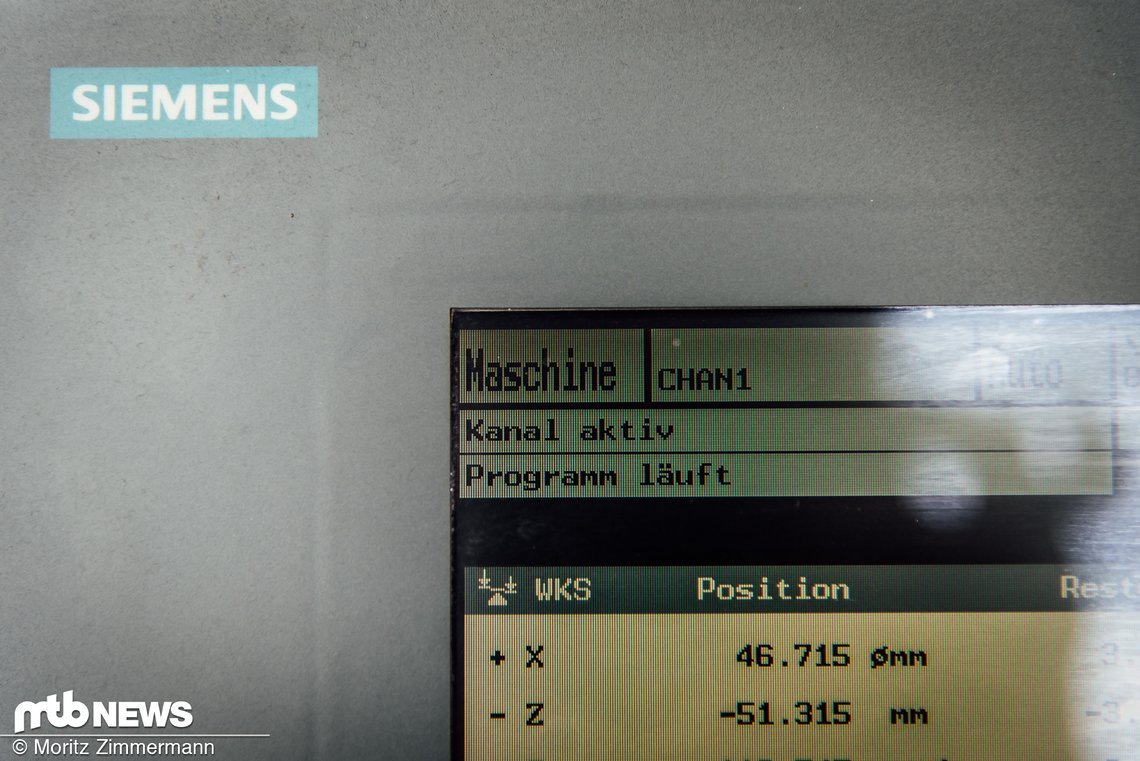

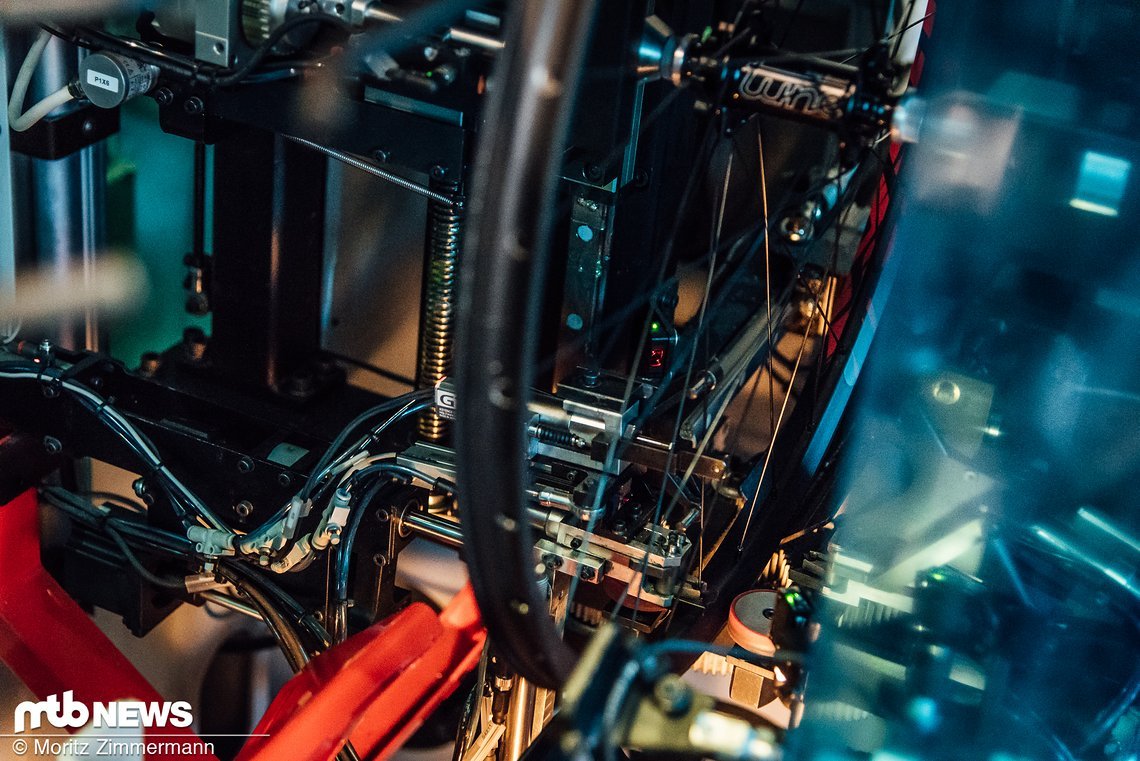

Nach dem Zurechtsägen wandert das Rohmaterial in eine CNC-Fräse - nun fallen die Späne!

Bearbeitung in der CNC-Fräse

tune-hausbesuch-0877

tune-hausbesuch-0872

Während der Bearbeitung in der CNC-Fräse muss der Nabenkörper, der hier entstehen soll, zwischendurch per Hand umgespannt werden - der Rest geschieht vollautomatisch und innerhalb weniger Minuten.

In vielen Unternehmen laufen die teuren und energieintensiven Maschinen rund um die Uhr - nicht so bei Tune. Abhängig von Temperatur, Luftdruck und anderen Faktoren müssen die CNC-Fräsen praktisch fortlaufend nachjustiert werden. Deshalb werden die Maschinen während der Produktion auch immer von einem Mitarbeiter überwacht.

Wo gehobelt wird, fallen logischerweise auch Späne - für einen etwa 70 Gramm schweren Nabenkörper wird rund 1 kg Ausgangsmaterial benötigt. Der Rest verwandelt sich im Fertigungsprozess vor allem in kleine Metallspäne. Diese werden gesammelt und anschließend recycelt.

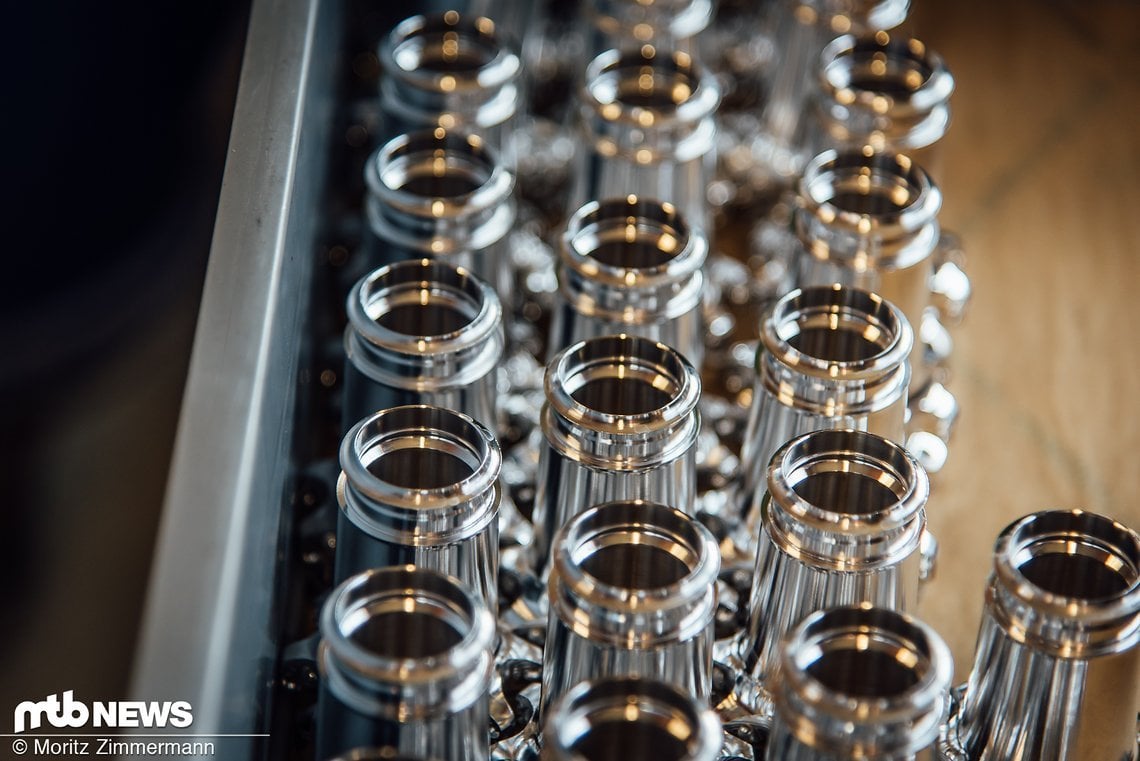

Langsam nimmt die edle Hinterrad-Nabe gestalt an …

… doch fertig ist sie noch lange nicht!

Die gefrästen Teile werden auf ihre Maßhaltigkeit geprüft - Präzision ist bei Tune extrem wichtig. Die Lagersitze werden beispielsweise im Mikrometer-Bereich auf ihre perfekten Maße überprüft.

tune-hausbesuch-0887

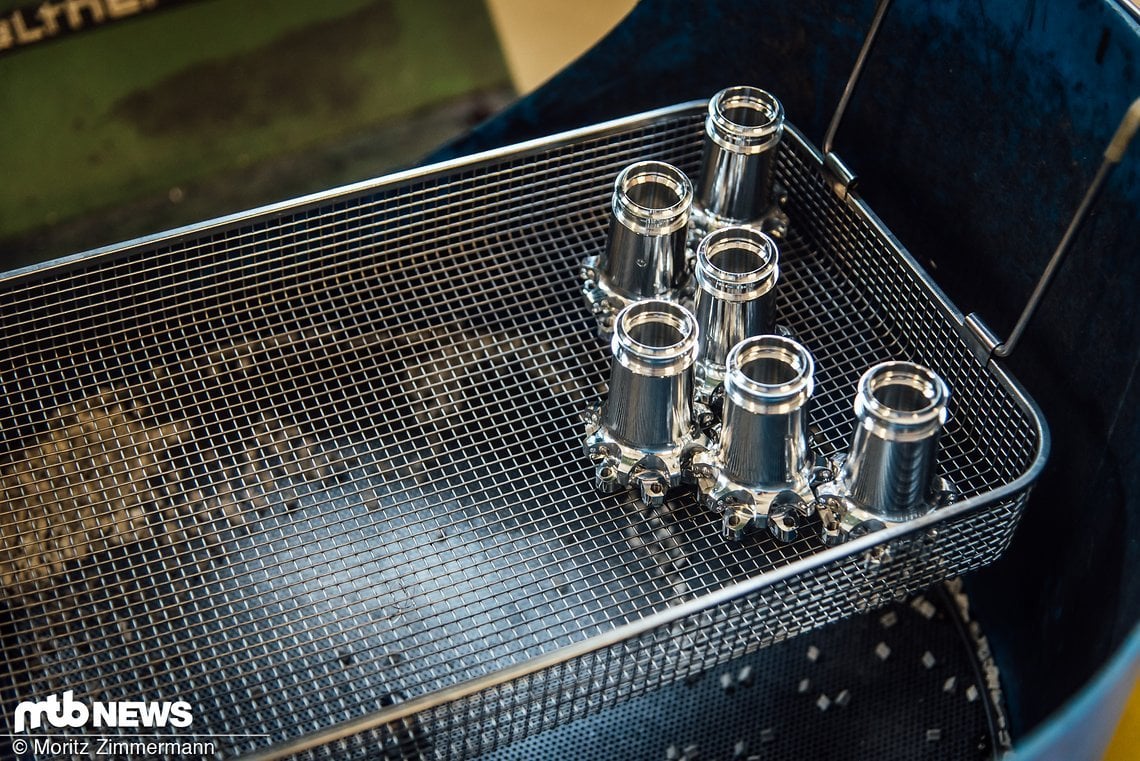

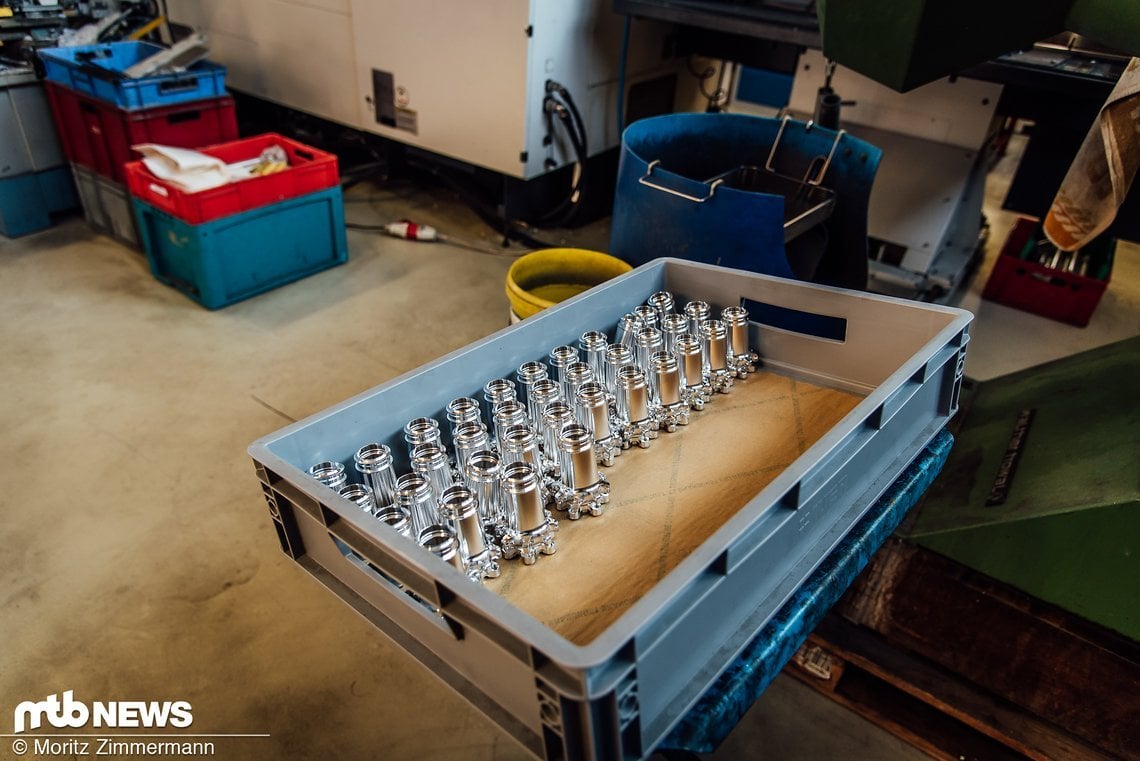

Wenn die Teile – hier beispielsweise der Freilaufkörper eine Hinterradnabe – aus der CNC-Fräse kommen, sehen sie zwar schon aus wie das finale Produkt - sind aber noch weit von ihrer Fertigstellung entfernt. Im nächsten Schritt wandern die Teile nämlich in eine Trommel, die auf dem ersten Blick stark einem Betonmischer ähnelt.

Nabenrohlinge vor der Weiterbehandlung

tune-hausbesuch-0903

Keramik gegen Frästeile: In der Poliermaschine werden die Teile zu einem Gemisch aus Keramik-Granulat und einer speziellen Flüssigkeit gegeben - je nach Teil, das bearbeitet werden soll, variieren Dauer und Geschwindigkeit des Prozesses.

tune-hausbesuch-0912

Die Nabenkörper, die aus der Trommel kommen, können sich mehr als sehen lassen - die scharfen und groben Kanten fühlen sich nun perfekt an. Ein Hoch auf die Keramik!

Das Resultat: glatte & glänzende Teile!

tune-hausbesuch-0914

Zweimal pro Woche werden die frisch polierten Tune-Produkte abgeholt und in die benachbarte Schweiz gebracht, um dort in einer der typischen Tune-Farben eloxiert zu werden

Zwischendurch werfen wir einen Blick auf dieses Schmuckstück: - die erste Drehbank der Firmengeschichte hat alle Umzüge überlebt und wird nach wie vor für kleinere Arbeiten genutzt. Das Bild über der Werkbank zeigt Tune-Gründer Uli Fahl an genau dieser Maschine. Werkbankception!

tune-hausbesuch-0939

tune-hausbesuch-0942

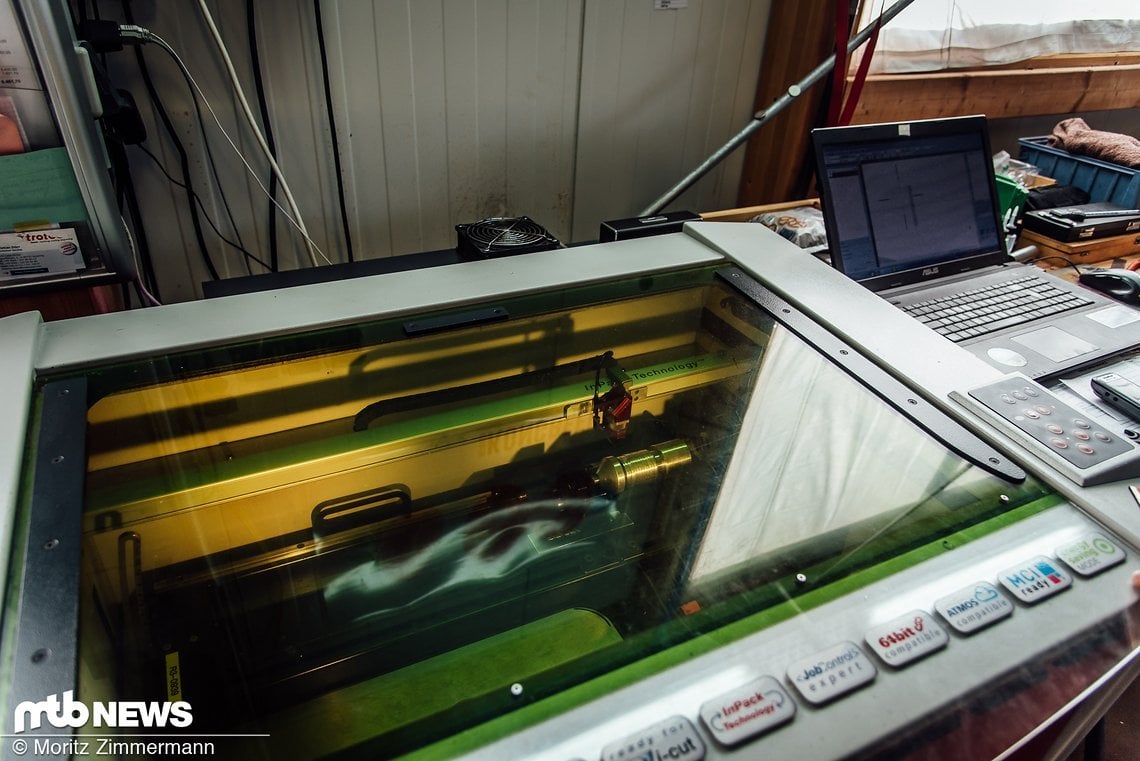

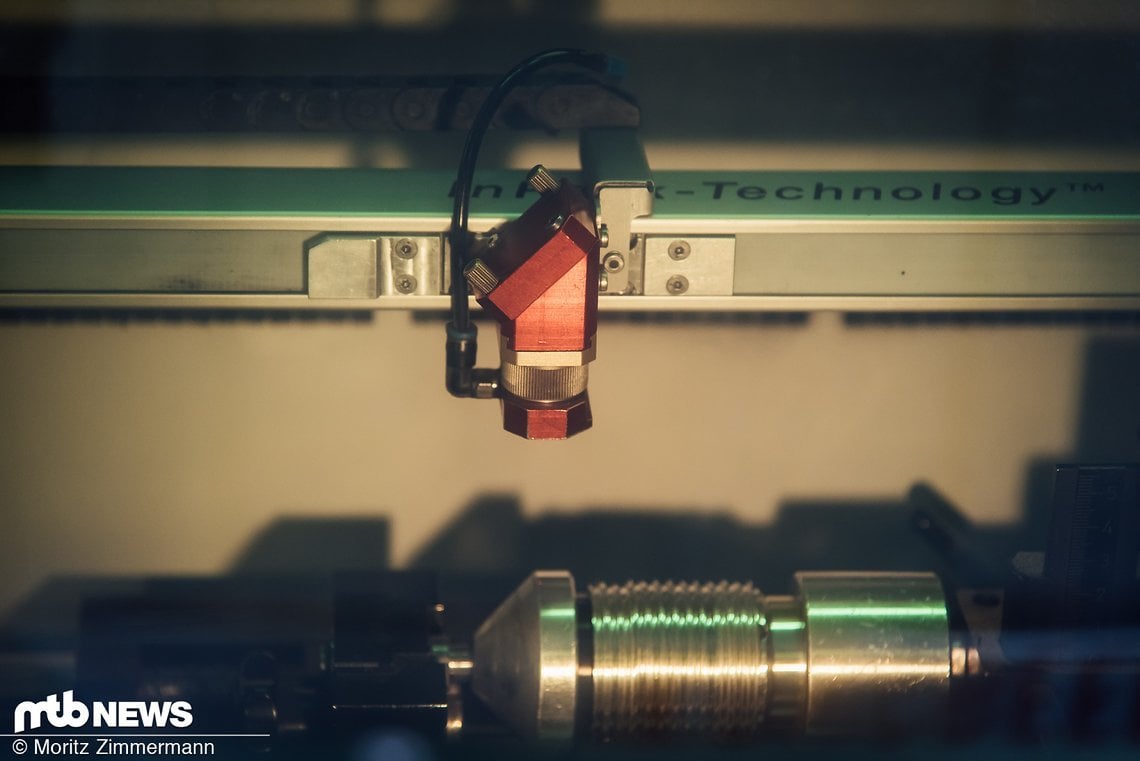

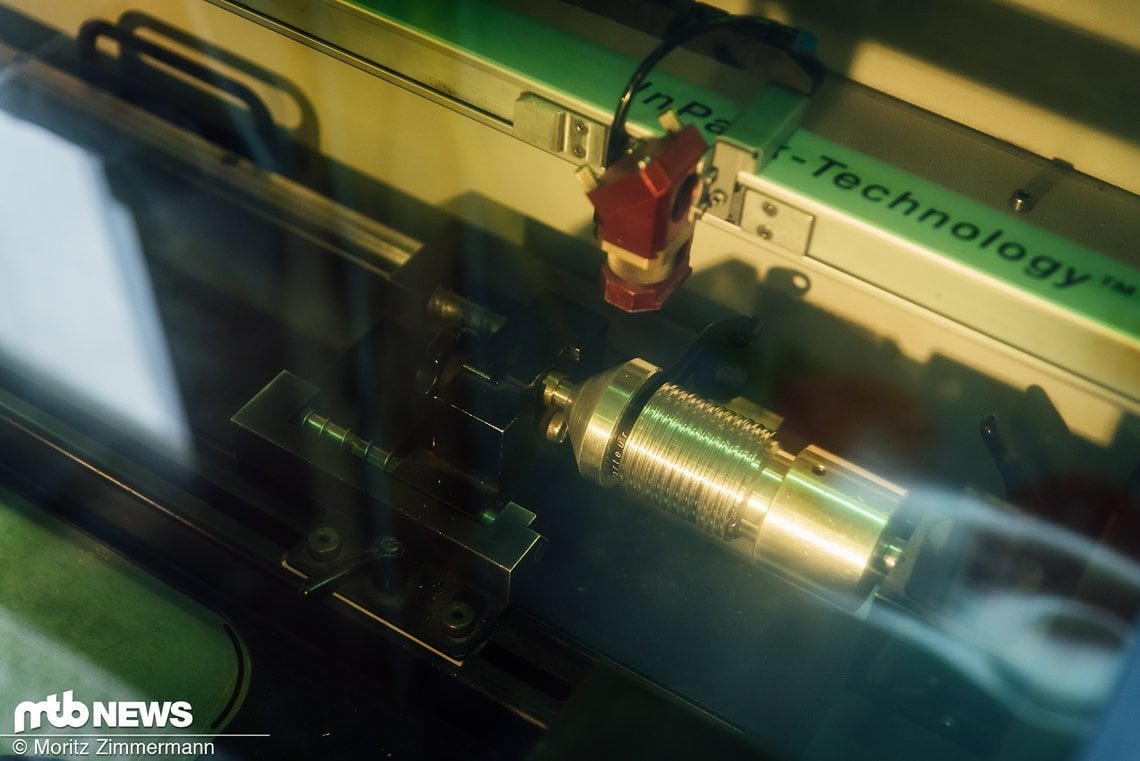

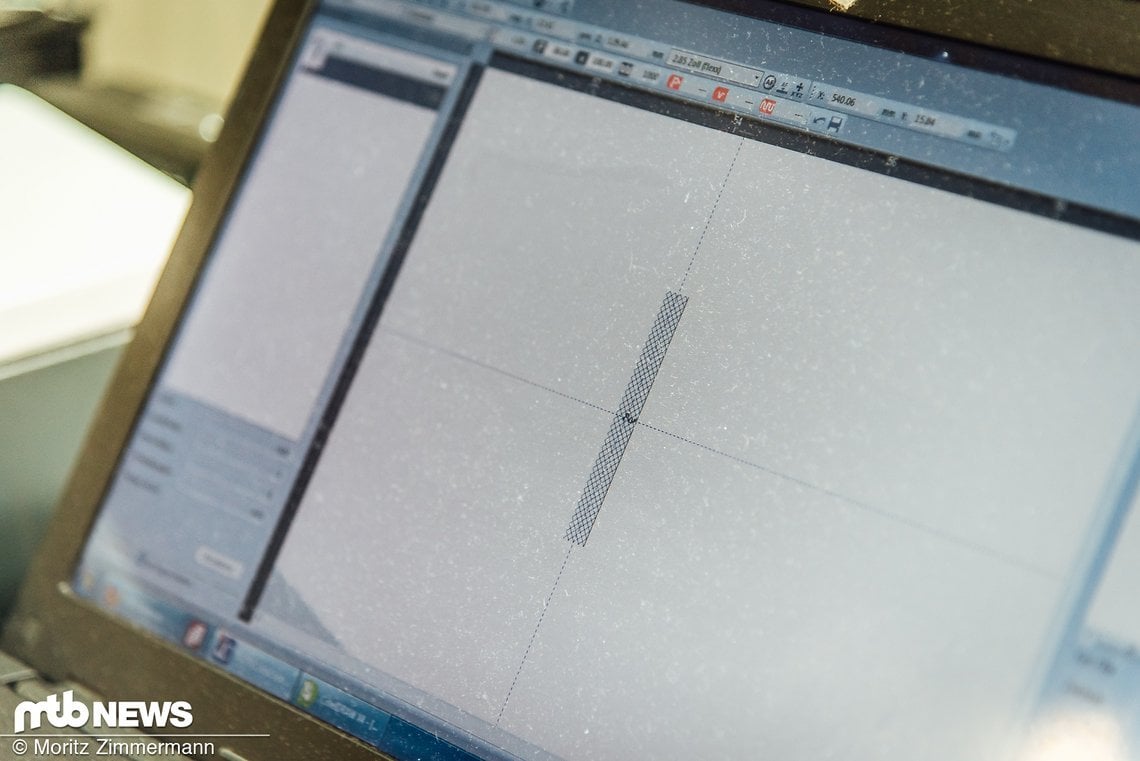

Wenn die Teile zurück vom Eloxieren sind, dann schlägt die große Stunde von Speedy300 - mit dem Präzisionslaser werden die Tune-Produkte beschriftet.

tune-hausbesuch-0921

tune-hausbesuch-0923

tune-hausbesuch-0924

tune-hausbesuch-0927

tune-hausbesuch-0926

Für jedes zu lasernde Teil gibt es spezielle Vorlagen im Programm - so gelingt innerhalb kürzester Zeit der typische Tune-Schriftzug auf die eloxierten Produkte.

tune-hausbesuch-0929

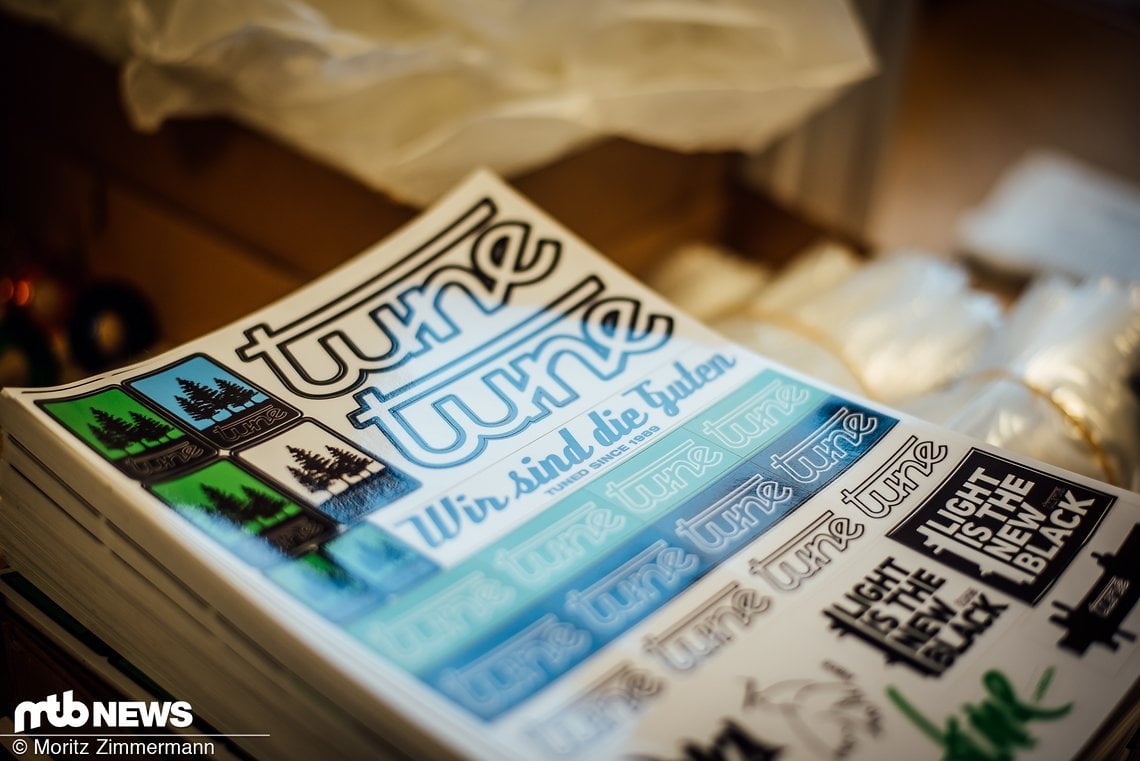

Nach der Laserbehandlung werden die Produkte in Kisten verpackt und wandern zur nächsten Station.

Vorher und nachher - auch ohne Lasergravur wäre eine Tune-Nabe vermutlich schon als eine solche zu erkennen. Mit dem klassischen Schriftzug ist's aber noch schöner!

Nebenan entstehen gerade Schnellspanner - diese sind selbstredend auch besonders leicht.

tune-hausbesuch-0890

tune-hausbesuch-0892

tune-hausbesuch-0894

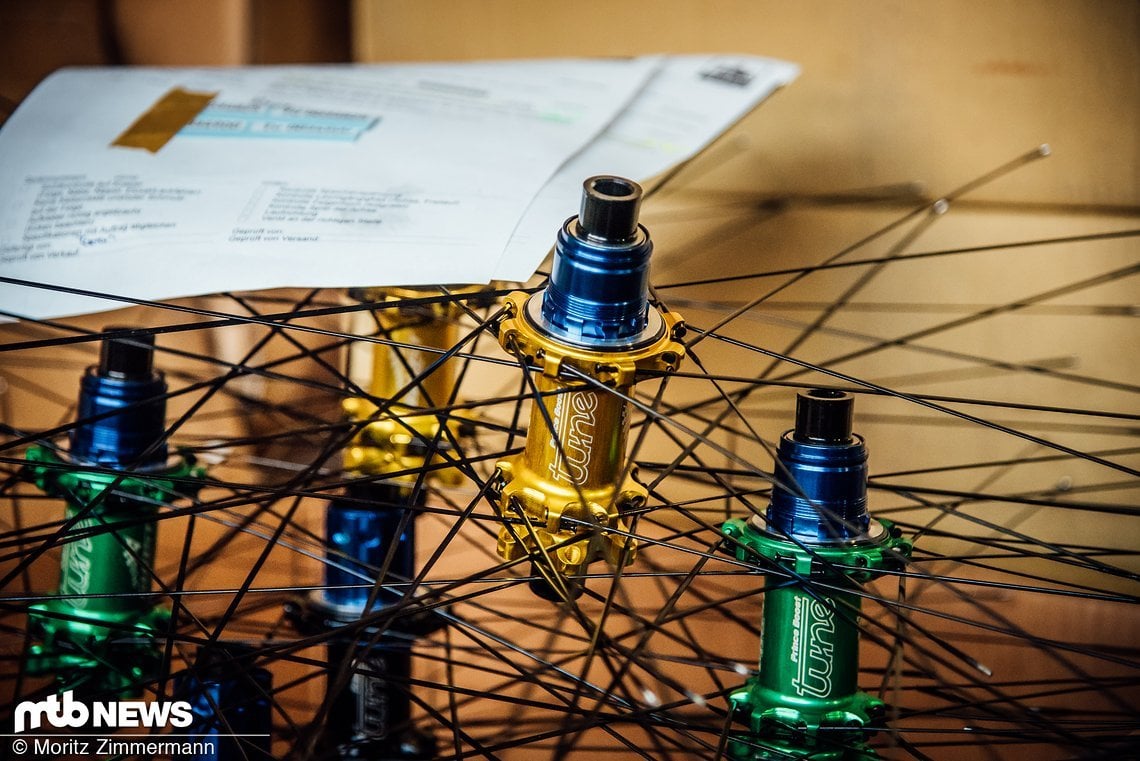

Willkommen im Laufradbau! - Nachdem das Rohmaterial der Naben zurechtgesägt, gefräst, poliert, eloxiert und gelasert wurde, ist jetzt wieder Handarbeit angesagt.

Vorkonfektionierte Teile - hier warten Naben und Speichen auf eine passende Felge.

tune-hausbesuch-0953

tune-hausbesuch-0954

tune-hausbesuch-1039

Dadurch, dass Tune die volle Kontrolle über praktisch jeden Schritt in der Produktion hat, sind auch solche Sonderanfertigung kein Problem - der 15-malige Deutsche Downhill-Meister wird schon seit vielen Jahren von Tune unterstützt.

Rechts ist das fertige Produkt, links sind die Einzelteile - aus dem für Ghost gebrandeten Nabenkörper entsteht in wenigen Minuten eine vollwertige und funktionstüchtige Vorderrad-Nabe.

Schritt für Schritt werden die Naben vervollständigt.

tune-hausbesuch-0983

tune-hausbesuch-0986

Neben der Kraft des Hammers ist beim Zusammenbau der Nabe …

… auch viel Fingerspitzengefühl und Präzision gefragt.

Vertrauen ist gut, Kontrolle ist besser - während des Zusammenbaus der Naben wird immer wieder die Genauigkeit überprüft. Neben Leichtbau und Fräskunst steht Tune auch für höchste Qualität.

tune-hausbesuch-0991

tune-hausbesuch-0992

Da ist das gute Stück: Fertig ist die Nabe!

Viele der Laufräder werden per Hand eingespeicht - die Geschwindigkeit und die Präzision, die das erfahrene Team von Tune an den Tag legt, ist beeindruckend!

tune-hausbesuch-0999

Auch Fatbike-Laufräder hat Tune im Sortiment

Mit viel Handarbeit und auch maschineller Unterstützung entstehen die Laufräder bei Tune - Einspeichen der günstigeren Laufräder mit Aluminium-Felgen geschieht maschinell. Eine wichtige Zutat dabei: Viel Liebe!

tune-hausbesuch-0951

tune-hausbesuch-0949

😩 oder 😍 - alle Laufräder werden nach dem Einspeichen ausführlich überprüft. Wenn Speichenspannung und Rundlauf nicht 100 % perfekt sind, landen sie links.

Berücksichtigt man alle Ausführungen und Farbvarianten, so hat Tune mittlerweile über 12.000 verschiedene Produkte!

tune-hausbesuch-1045

Tune blickt mittlerweile auf eine fast 30-jährige Erfolgsgeschichte zurück - zu dieser haben auch unzählige Athleten wie beispielsweise Marcus Klausmann beigetragen.

tune-hausbesuch-1035

tune-hausbesuch-1036

tune-hausbesuch-1037

Geboren im Schwarzwald und gebaut, um die Natur zu genießen - seit Ewigkeiten steht Tune für edle, leichte und hochwertige Produkte, die zwar einen hohen Preis haben, aber jeden Cent wert sind. Daran wird sich auch in Zukunft nichts ändern!

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden