Scott ist im Jahr 2023 aus der (E-)Bike-Branche nicht wegzudenken und gilt als absoluter Vorreiter im anhaltenden Trend-Thema Integration – wie beispielsweise das Scott Patron (Test) zeigt. Tatsächlich startete die Geschichte der Firma 1958 mit der Erfindung des leichten Aluminium-Ski-Stocks durch Ed Scott in den USA. Scott expandierte in den kommenden Jahren unter anderem in den Motocross-Markt, Mitte der 1980er-Jahren dann in den noch jungen Mountainbike-Sport. Seit 1978 befindet sich der Hauptsitz im französischsprachigen Teil der Schweiz, im Ort Givisiez nahe Freiburg, wo wir uns auch für unseren Hausbesuch einfanden.

Das erste E-Bike-Modell von Scott kam 2010 auf den Markt – erstaunlich spät für so einen großen Fahrrad-Hersteller. Schnell wurde jedoch eine komplette Sparte mit 15 Entwicklern eröffnet und mittlerweile bietet Scott mehr als 60 Modelle an und erwirtschaftet mehr als 30 % seines Umsatzes mit E-Bikes. Wir haben uns im Herbst 2022 auf den Weg in die Schweiz gemacht und wurden zwei Tage lang durch das überaus beeindruckende und moderne Gebäude geführt. Hier laufen nicht nur organisatorisch die Fäden der verschiedenen Scott-Sparten und Tochter-Firmen zusammen – von der Konzeption über die Entwicklung, das Testing bis zum Vertrieb werden alle relevanten Firmen-Entscheidungen vor Ort getroffen.

Zwei Tage vor Ort klingt zwar ganz schön viel, um sich ein Gebäude anzugucken – allerdings sollten wir im Laufe unseres Hausbesuchs noch lernen, dass das Scott-Firmennetz umfassender und verzweigter ist, als wir es uns mit unseren E-MTB-Scheuklappen vorstellen konnten. Der vorab zur Verfügung gestellte Zeitplan klingt bereits ambitioniert und lässt erahnen, welcher Umfang an Informationen uns erwartet. Und so sitze ich bereits zu gottlos früher Stunde im Auto, um noch vor dem Mittagessen die 7,5-stündige Fahrt von Thüringen in die West-Schweiz zurückgelegt zu haben. Entsprechend verschlafen frage ich mich am Steuer, ob ich eventuell mein Navi falsch bedient habe, als dieses mich in Fribourg statt Givisiez von der A12 leiten will, da sticht mir das bereits erwähnte Scott-Logo prominent ins Auge. Wenige Minuten später stehe ich vorm Haupteingang und bin mir ziemlich sicher, am richtigen Ort zu sein.

Video: Zu Besuch im Scott-Headquarter

Video: Zu Besuch im Scott-Headquarter

Das Gebäude – mächtig modern

Das Scott-Headquarter wurde 2019 eingeweiht und bietet Platz für bis zu 600 Mitarbeiter*innen, der allerdings aktuell nicht ganz ausgenutzt wird. Bei Ankunft war die vordere Fassade des 7-stöckigen und metallisch schimmernden Gebäudes komplett glatt und scheinbar fensterlos, was zwar imposant und repräsentativ, allerdings nicht übermäßig einladend wirkte. Erst beim Umschreiten des Gebäudes, auf der Suche nach meinem Scott-Kontaktmann Julian Oswald wurde ich gewahr, dass die Fenster von abdunkelnden Aluminium-Läden verdeckt werden, die sich über insgesamt 880 Motoren automatisch nach der Sonne richten. Sind später am Tag alle Läden geöffnet, wirkt das vorher glatte Gebäude auf einmal wie ein Stachelschwein. Scott zufolge werden Heizung, Lüftung und Akustik simultan über ein zentrales System gesteuert. Die Energie dafür stammt zum Teil aus den Solar-Modulen auf dem Dach, aber auch aus Geothermie.

Kaum weniger beeindruckend wird es hinter dem verglasten Eingang: Man betritt ein riesiges Atrium, das sich über alle 7 Stockwerke erstreckt, durch sein Glasdach aber sogar noch höher wirkt. Hier wird nicht gekleckert, sondern geklotzt. Dem Mountainbiker fällt sofort die Quaterpipe-artige Betonwand am gegenüberliegenden Ende auf, an der wir tatsächlich auch einige Reifenspuren entdecken. Scott-Mitarbeiter erzählen uns, dass diese von niemand geringerem als Nino Schurter sein … bei späterer Betrachtung fallen uns allerdings so viele ins Auge, dass der Verdacht nahe liegt, dass nicht nur 10-fach-Weltmeister der Verlockung erlegen sind, das imposante Atrium als Dirt-Spot zu missbrauchen. Der tatsächliche Zweck der Wand soll im Übrigen darin bestehen, einen riesigen Bildschirm zu installieren, der allerdings noch auf sich warten lässt. Aus dem Atrium geht es rechts in die große Cafeteria, von deren Qualität wir uns direkt nach Ankunft überzeugen dürfen (etwas andere hätten wir in der Schweiz auch nicht erwartet). Der luftige Raum inklusive Kaffee-Bar verfügt über einen kleinen Außenbereich für sonnige Tage.

Auf der anderen Seite des Gebäudes betritt man den Bike-Showroom, in dem Händler durch die aktuelle Scott-Kollektion geführt werden. Auch die Tochtermarke Bergamont, mit der man das Thema Mobility abdeckt, oder die Biobike-Marke Bold haben hier ihre eigenen Ecken. Obwohl der Raum die gesamte Länge des Gebäudes in Anspruch nimmt und 4.000 Quadratmeter groß ist, ist er so voll mit Bikes, dass man schnell den Überblick verliert. Hier müssen wir auch etwas aufpassen, wohin wir unsere Kameras richten, denn einige der Modelle wurden der Öffentlichkeit zum Zeitpunkt unseres Besuchs noch nicht präsentiert. Mittlerweile könnte einiges davon sogar beim lokalen Scott-Händler stehen. Tatsächlich prägen sich jedoch nicht allzu viele Top-Secret-Eindrücke ein, was zum einen an der schieren Größe des Scott-Angebots liegt, zum anderen am extrem auf Integration fokussierten Ansatz, der es schwer macht, Modelle wie ein Scott Spark und das im Herbst 2022 noch geheime Scott Lumen auf den ersten Blick auseinanderzuhalten.

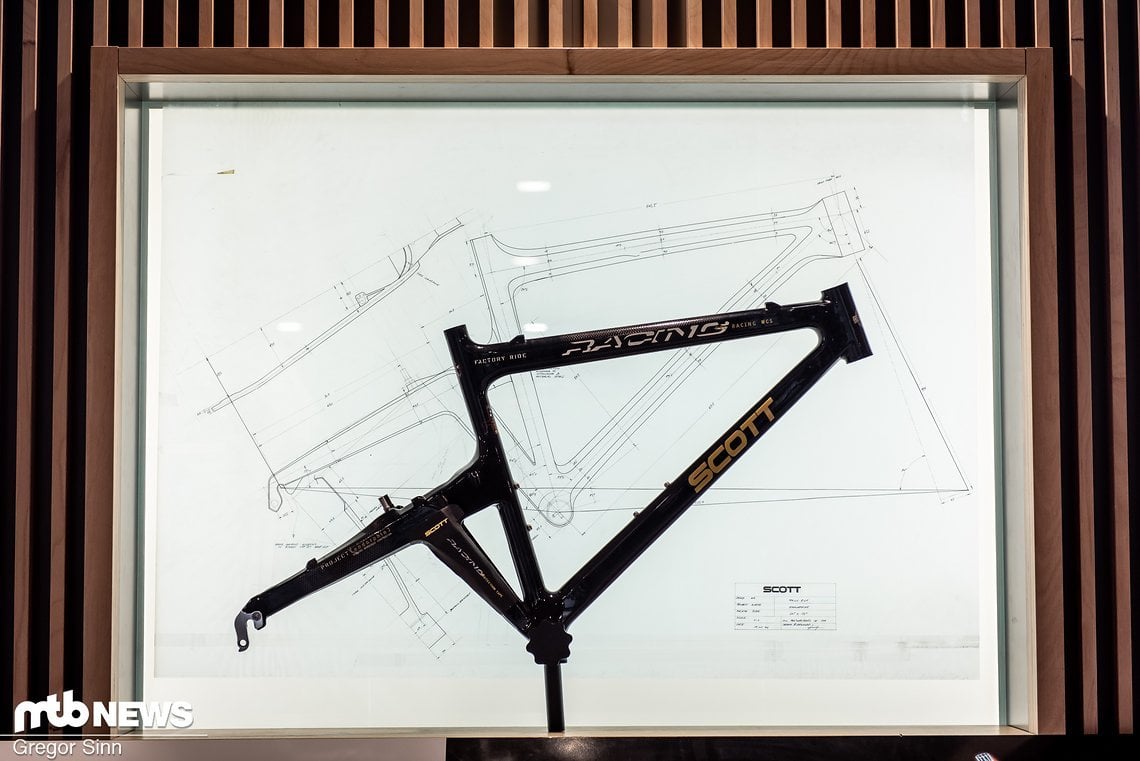

Die im Showroom ausgestellten Zukunftsmodelle sind schon spannend, aber wir müssen zugeben … so richtig gespannt waren wir auf das Museum. Das befindet sich im Stockwerk drüber und besteht aus einigen der wichtigsten Bikes der Firmengeschichte. E-Bikes sind bisher noch nicht darunter – mittlerweile hat Scott allerdings einige motorisierte Kandidaten im Angebot, die in ein paar Jahren hervorragend in das ausgestellte Line-up passen würden. Stattdessen sehen wir natürlich im Rennsport erfolgreiche Modelle wie die Scott Sparks von Nino Schurter oder Jenny Rissveds, aber auch das erste Carbon-Rad der Firma: ein futuristisch anmutender Downhill-Prototyp aus dem Jahr 1993. Einige Jahre später gab es mit dem Endorphin dann auch ein Carbon-XC-Bike, das in Produktion ging und im World Cup eingesetzt wurde. Auch das erste Scott Octane, ein MX-artiges Downhill-Bike mit Sitzbank und doppeltem Dämpfer, ist neben dem ersten Scott Genius von 2003 ausgestellt. Von diesem sagt Scott, dass es bereits sämtliche Features eines modernen Fullys aufweist.

Auf einer Ebene mit dem Museum befinden sich weitere Showrooms und Besprechungsräume für die verschiedenen Sub-Marken des Scott-Konzerns – darunter Syncros, Avanti, Malvern Star, Dolomiti, Bach und Lizard. Zudem gibt’s einzelne, kleinere Showrooms für Wintersport, Running, Motocross und so weiter.

Design & Entwicklung – ein ständiger Austausch

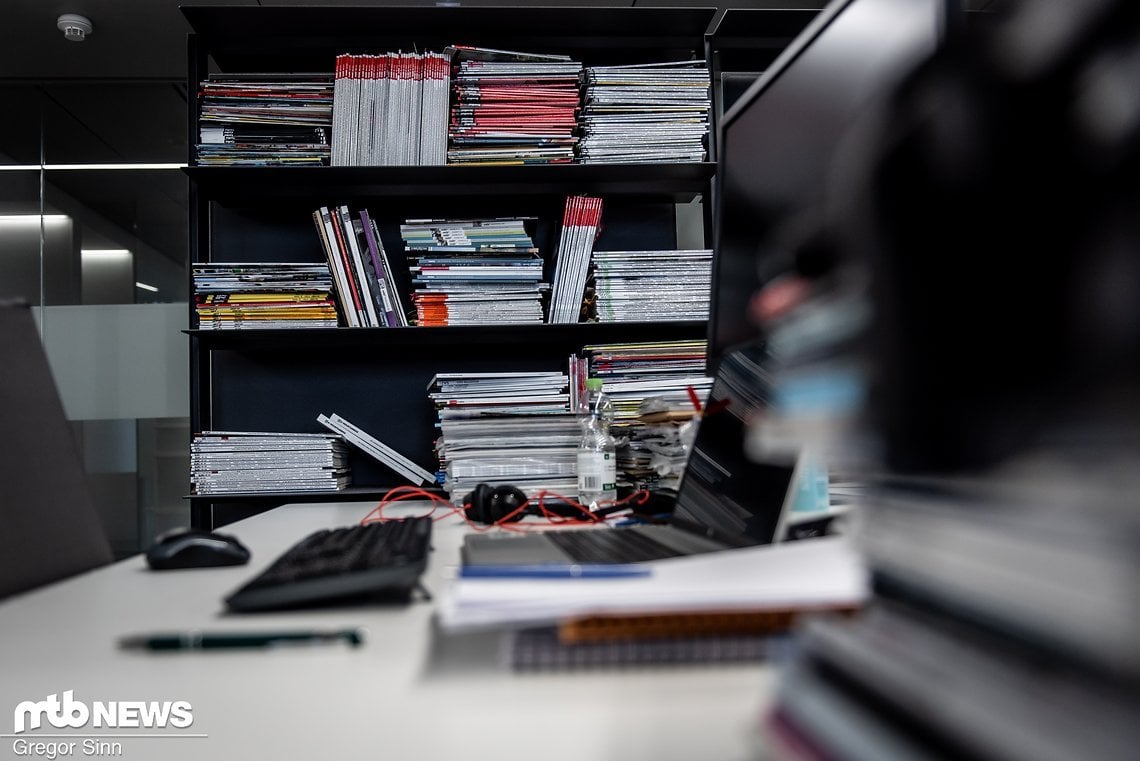

Durch das riesige Atrium und die sehr ähnlich aufgebauten, ringförmigen Stockwerke mit jeweils kleinen Snack- und Kaffee-Inseln neben dem Treppenhaus, ist es nicht ganz leicht, sich im Gebäude zurechtzufinden. Wir laufen jedoch in blindem Vertrauen unserer Führerin Harriet hinterher und landen in der E-Bike-Entwicklungsabteilung. Gearbeitet wird bei Scott in luftigen, Licht-durchfluteten Gemeinschaftsbüros mit halb hohen Regalen als Raumtrennern. Meist sitzen sich zwei Ingenieure an benachbarten Schreibtischen gegenüber … so ganz genau dürfen wir uns die tatsächlichen Arbeitsflächen aber nicht ansehen. Denn hier wird an Dingen gearbeitet, die wir trotz unterschriebenen Geheimhaltungsformularen auf keinen Fall sehen dürfen.

Stattdessen komplementiert man uns in einen der 50 Besprechungsräume, die im Gebäude rings um das Atrium angeordnet sind. Hier treffen wir Victor, der bei Scott Head of Engineering für die E-Bike-Palette ist. Er erklärt uns, dass Scott mit einer großen Anzahl an Motor-Herstellern zusammenarbeitet, da man eine breite Palette an E-Bikes – von City-Bikes bis zum High-End-E-MTB – anbietet. Durch seine Größe hat Scott allerdings auch einigen Einfluss auf deren Entwicklungsarbeit. So kommuniziert Victors Team häufig mit den Ingenieuren bei Bosch oder TQ, um sicherzustellen, dass sich deren Parts gut für Scotts auf maximale Integration fokussierten Ansatz eignen. Viel Wert legen die Scott-Mitarbeiter darauf, dass die E-Bike-Abteilung parallel zur MTB- und Road-Entwicklung existiert und keine Kräfte von dort abgezogen wurden.

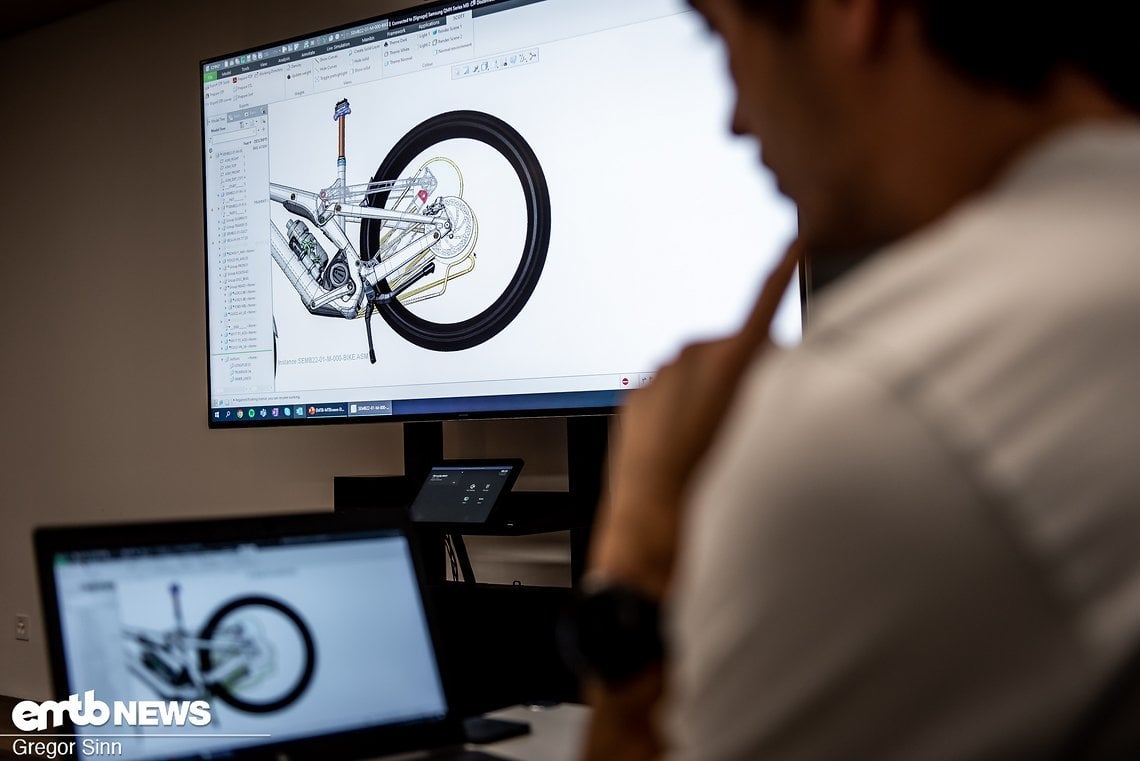

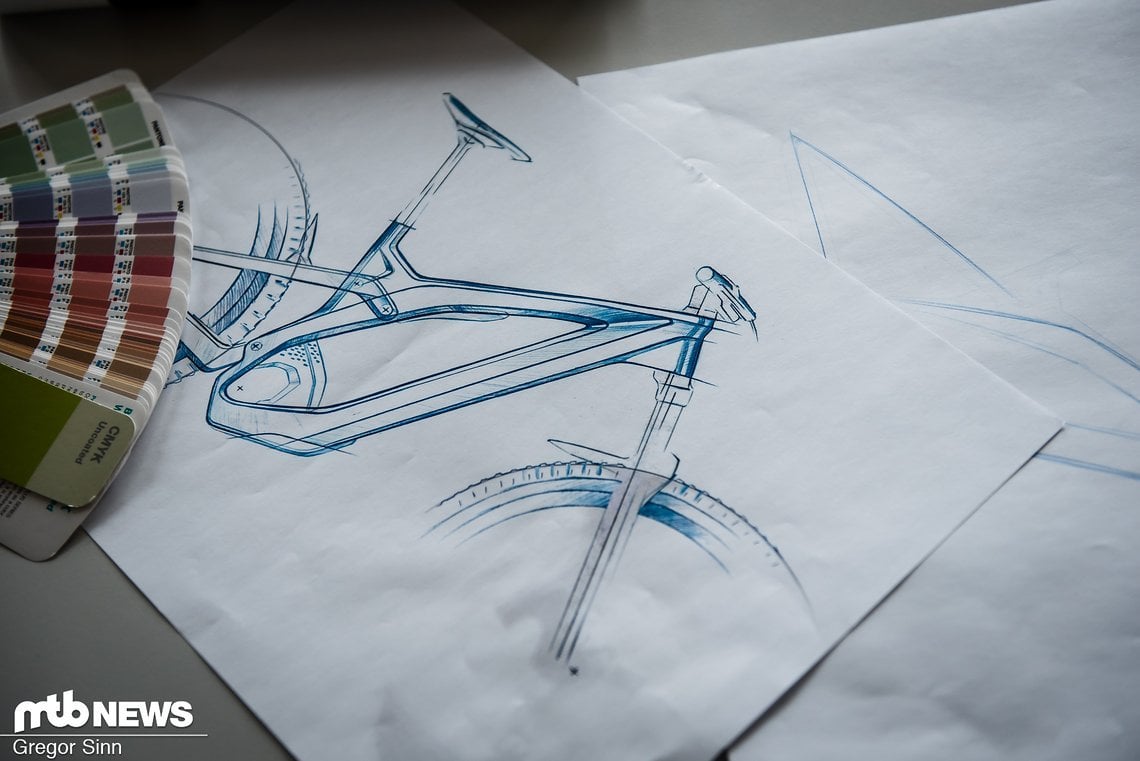

Wurden früher oft einfach MTB-Rahmen genommen und an einen Motor mit Batterie angepasst, so startet die E-Bike-Entwicklung bei Scott mittlerweile komplett von Grund auf. Von der Festlegung der Geometrie- und Kinematik-Parameter über die ersten 2D-Skizzen bis zum 3D-Modelling, der Entwicklung komplexer Fräs- und Schmiedeformen und natürlich dem Testing passiert alles inhouse in Givisiez. So hat man mittlerweile ganz eigene Lösungsansätze für die E-Bike-Entwicklung in der Schublade – beispielsweise was die Themen Steifigkeit, Haltbarkeit, aber auch die Integration der Motor-Komponenten angeht.

Als Nächstes besuchen wir Designer Fred und seit 20-köpfiges Team. Viele der Mitarbeiter stammen aus der Automobil-Industrie. Ihr Büro ist fast identisch aufgebaut, allerdings ziemlich voll mit Farb-Mustern, Moodboards und einer wilden Auswahl an fertigen und halb fertigen Produkten aus der Scott-Palette. Fred erklärt uns, dass der Design-Prozess meist mit einem Gespräch mit den Produktmanagern startet, die ihm und den Ingenieuren erklären, welche Kategorie und Anforderungen das neue Modell zu erfüllen hat. Anschließend sind die Ingenieure dran und legen zunächst die nötige Geometrie und daraufhin die wichtigen Kinematik-Parameter fest. Das so geschnürte Paket geht an die Designer, die nun anfangen, eine möglichst stylishe Silhouette darüber zu zeichnen. Danach dürfen die 3D-Modelling-Experten loslegen und es folgen Feedback-Schleifen zwischen Design und Engineering – beispielsweise um sicherzugehen, dass alle wichtigen Einbaumaße eingehalten werden.

Lunch-Ride – Testrunde auf den Hometrails

Ein wichtiger Bestandteil des Arbeitsalltags bei Scott ist der Lunch-Ride. Pünktlich zur Mittagszeit strömen die Mitarbeiter joggend, Rennrad-fahrend oder auf dem Mountainbike und E-Bike aus der Fahrrad-Tiefgarage neben der Cafeteria. Hier hat jeder aus dem Team seinen eigenen, nummerierten Parkplatz – viele der Mitarbeiter wohnen in den umliegenden Dörfern oder in Freiburg und kommen mit dem Rad zur Arbeit. Der etwa einstündige Lunch-Ride wird auch oft als schnelle Testrunde für neue Teile oder Prototypen genutzt. Man unterscheidet in den Sommer- und Winter-Wald – wir dürfen an Tag zwei letzteren auschecken. Der Boden hier ist etwas besser für schlechtes Wetter geeignet, dafür gibt es nicht sehr viele Höhenmeter.

In der Ferne glitzern die Schnee-bedeckten Alpen-Gipfel, der Winter-Wald hingegen entspricht eher dem typischen Home-Trail-Gebiet: Lehmboden, ein paar gebaute Anlieger und Sprünge sowie Laubwald. Für die schnelle Runde und etwas Abwechslung vom Arbeitsalltag allerdings nicht schlecht. Dass die Möglichkeit gerne genutzt wird, sieht man den Scott-Mitarbeitern an … alle sind ziemlich fit und schnell auf dem Rad. Davon durfte ich mich einige Wochen später beim Pressecamp zum neuen Scott Lumen-Light-E-Bike überzeugen, auf dem ich Mühe hatte, an den Entwicklern, Produktmanagern und Designern dranzubleiben, die Scott für den Pressetermin in die Toskana gekarrt hat. Besonders wild soll wohl die Rennrad-Runde sein, auf der Ex-Rennrad-Profi und Scott-Vize-Präsident Pascal Ducrot Wert darauf legt, möglichst 40 km und ordentlich viele Höhenmeter (man ist ja in der Schweiz) in einer Stunde abzuspulen.

Nach dem Lunch-Ride stehen im Keller des Gebäudes großzügige und moderne Umkleiden und Duschen für die Mitarbeiter*innen zur Verfügung. Zusätzlich gibt es einen Fitness-Raum, an dessen Geräten man wohl vor allem mit dem eigenen Körpergewicht trainieren kann. Dieser soll vor allem von den Läufern im Team genutzt werden.

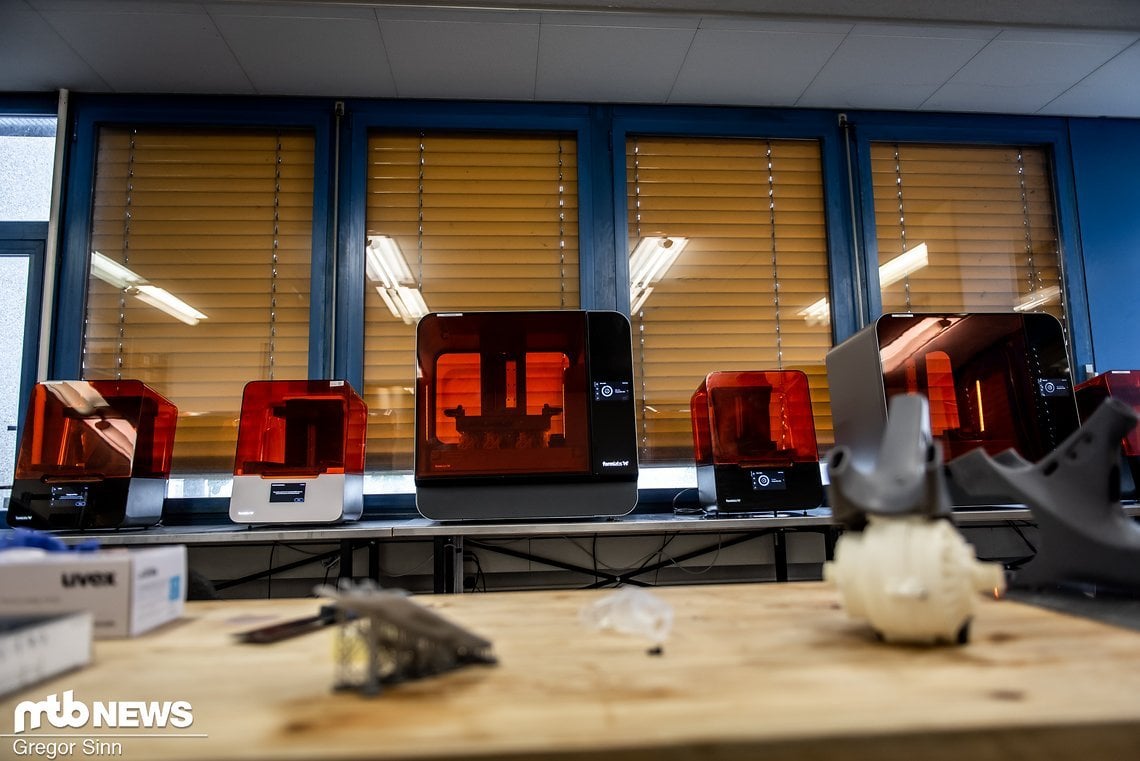

3D-Druck – die Prototypenfertigung

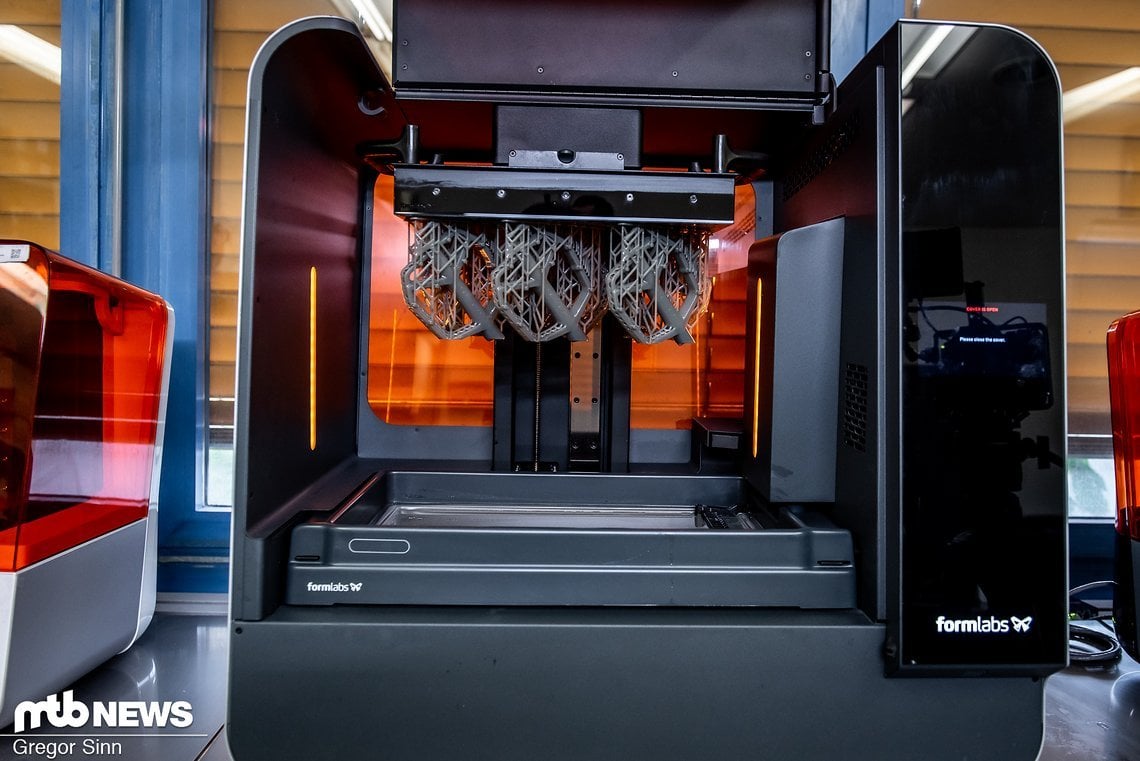

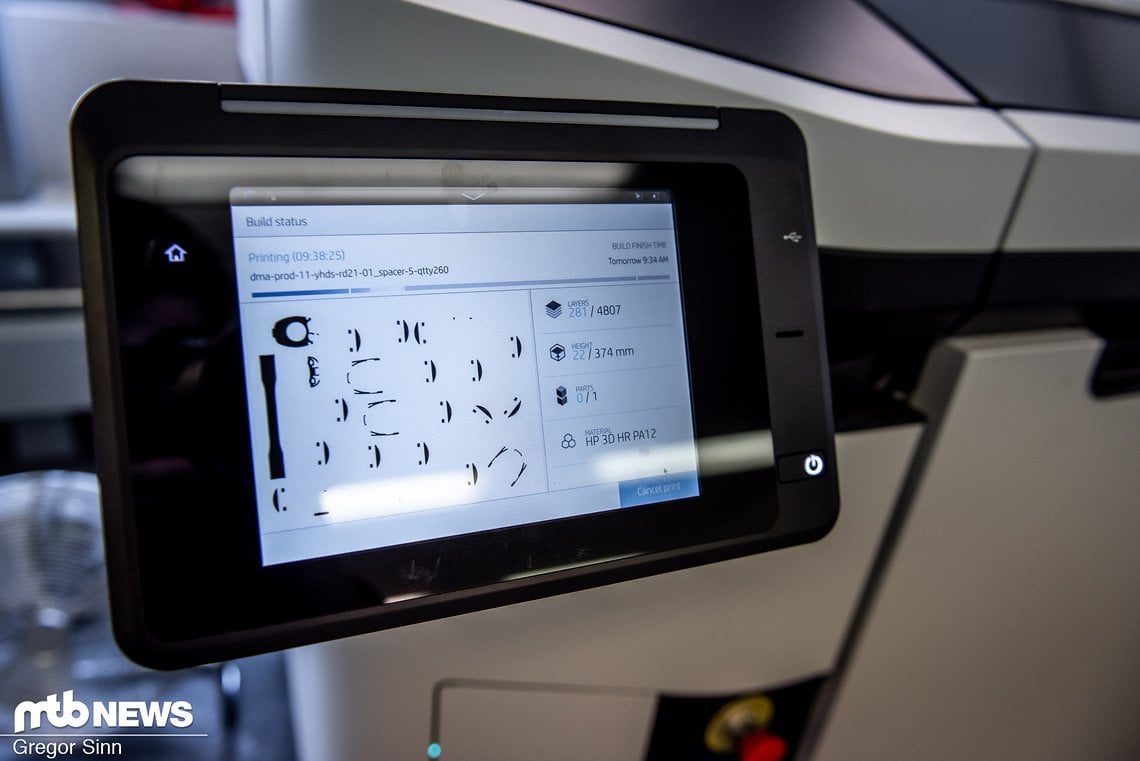

Neben dem modernen aktuellen Gebäude liegt ein Schotter-Parkplatz für die Mitarbeiter*innen, an dessen anderer Seite das alte Hauptgebäude liegt. Dieses ist immer noch in Benutzung, allerdings wesentlich weniger rege besucht als in der Zeit vor 2019. Bei Betrachtung des flachen, unscheinbaren Beton-Baus im Schatten des schillernden neuen Gebäudes kann man sich kaum vorstellen, dass die gesamte Scott-Belegschaft hier drin vor ein paar Jahren noch Platz gefunden hat. Im Erdgeschoss befindet sich die 3D-Druck-Abteilung, in der Ingenieur Alexandre die Oberaufsicht über eine beeindruckende Armada an Druckern hat. Im ersten Raum sind Flüssig-Drucker verschiedener Größen aufgestellt. Hierbei wird ein flüssiges Harz durch UV-Strahlen Schicht für Schicht gehärtet. Dabei können auch flexible Kunststoffe gedruckt werden, beispielsweise, um verschiedene Polster-Formen zu testen. Im Nebenraum stehen ziemlich große Multijet-Fusion-Drucker von HP. Dabei wird ein Granulat schichtweise aufgeschmolzen – auch hier kann flexibles TPU oder hartes PA12 gedruckt werden. Durch die Größe sind allerdings bis zu 1.000 Teile über Nacht möglich.

Durch das 3D-Druck-Labor können relativ schnell und unkompliziert verschiedene Modelle hergestellt und auf Kompatibilität getestet werden. Nützlich für Scotts sehr auf Integration fokussierten Ansatz ist die Möglichkeit, zu checken, ob sich ein verbautes Teil unkompliziert entnehmen lässt. Im virtuellen 3D-Modell lässt sich das nur schwer überprüfen. Ein konkretes Beispiel ist der TQ HPR50-Motor am neuen Scott Solace (Test). Hier gab es verschiedene Konzepte, wie die Kettenstreben an den Hauptrahmen angebunden werden sollten. Dank 3D-Druck konnte schnell überprüft werden, mit welcher Lösung der Motor weiterhin problemlos entnehmbar ist. Man zeigt uns auch verschiedene gedruckte Abdeckungen – beispielsweise vom Dämpfer-Fach am neuen Scott Spark oder Genius.

Test-Labor – der Folterkeller

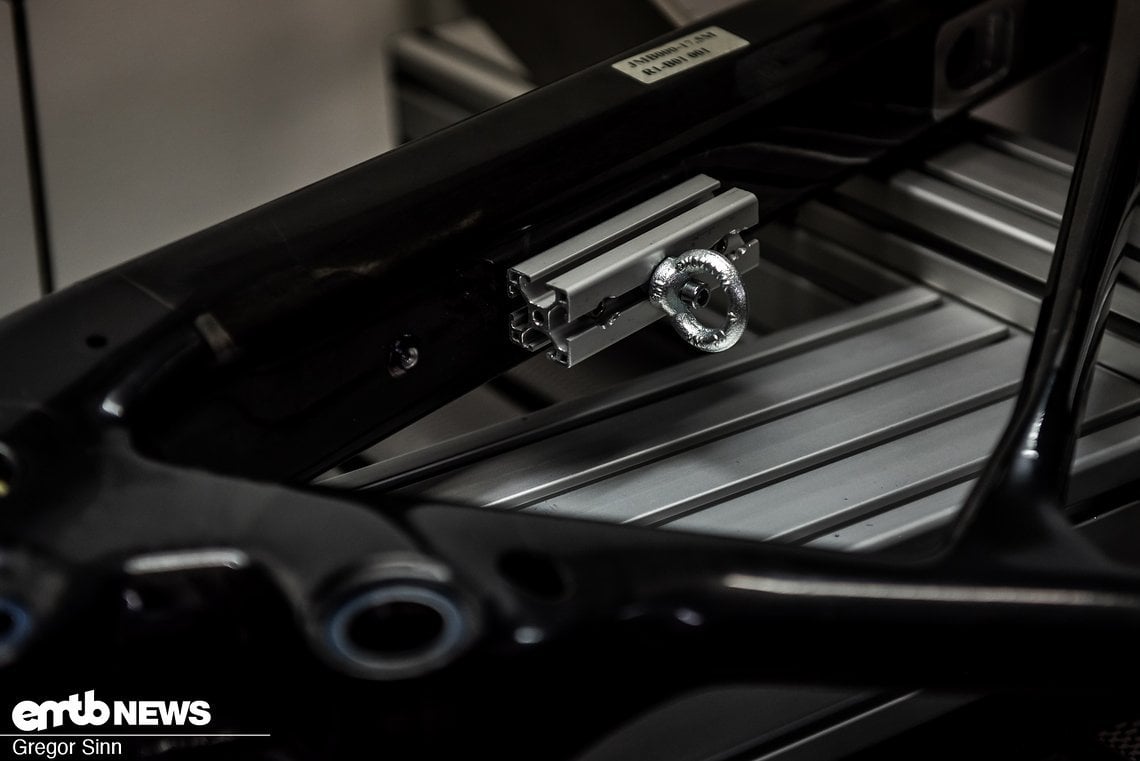

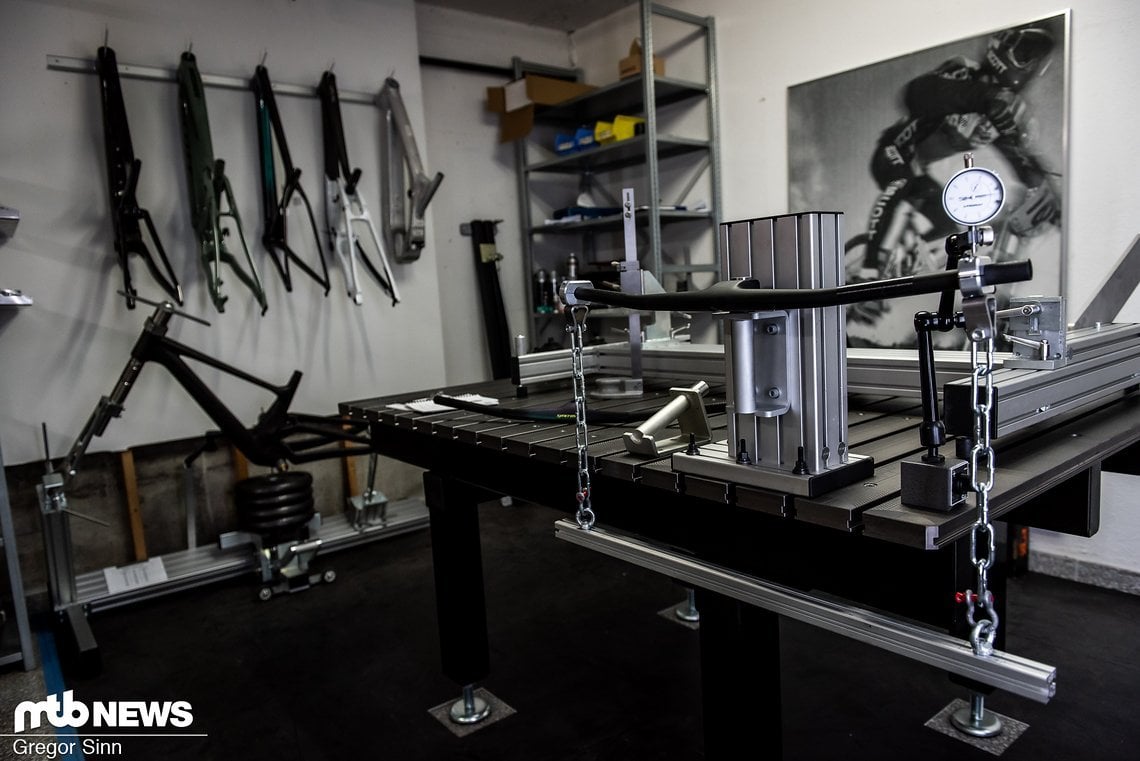

Im Keller des alten Gebäudes befindet sich ein kleines Testlabor – quasi der Folterkeller für Bikes und Parts. Scott arbeitet eng mit dem deutschen Testlabor EFBE zusammen. Zusätzlich gibt es Test-Möglichkeiten beim Hersteller in Asien – beides fokussiert sich vor allem auf Ermüdungstests. Test-Ingenieur Charlie erklärt uns jedoch, dass er vor Ort vor allem Steifigkeits-Tests durchführt und dass diese sich schlecht von einem Labor auf das andere transferieren lassen. Um wirklich gute Vergleichswerte zwischen Rahmen oder Komponenten zu bekommen, wäre es also am besten, alles auf demselben Aufbau direkt inhouse zu testen. Viele der genutzten Testgeräte bezieht Scott von EFBE.

Werkstatt – Bike-Nerds aufgepasst!

Ein großer Teil des alten Gebäudes wird von einem riesigen Lager mit angeschlossener Werkstatt beansprucht. Diese weist natürlich alles auf, was man sich als Bike-Nerd nur erträumen kann. Die Werkstatt wird vor allem genutzt, um die gewaltige Testrad-Flotte der Schweizer aufzubauen und zu warten.

Was sagst du zu den heiligen Hallen von Scott? Hast du es dir so modern vorgestellt?

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

8 Kommentare

» Alle Kommentare im ForumMal ehrlich, da werden die Autos immer teurer weil sie alle möglichen Sicherheitsfeatures wie Knautschzonen, Airbags, Spurhalteassisten, Pre-Collisionsystem, Notruffunktion usw haben müssen.

Und dann lassen sie solche Furzkisten auf die Straße.

Das Display im Oberrohr gefällt mir, so wie es alle modernen Hersteller anordnen:

Ein sehr schöner Artikel, der mir erst heute aufgefallen ist!

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: