Artikel zu dieser Bildergalerie: Hausbesuch bei Ergon: Design und Funktion auf allen Ebenen

- eMTB-News

- E-MTB

- E-MTB Teile

- E-MTB-Ausrüstung

- E-Bike Kleidung

- Industrie

- E-Bike Tipps

- Motor

- Bosch Performance Line

- Bosch Performance Line CX Race

- Bosch Performance Line SX

- Brose Drive S Mag

- DJI Avinox

- Fazua Evation

- Fazua Ride 60

- Rocky Mountain Dyname 4.0

- Sachs RS

- Shimano EP6

- Shimano EP8

- Shimano EP801

- Shimano Steps E8000

- Specialized SL 1.1

- SRAM Eagle Powertrain

- TQ HPR 120S

- TQ-HPR50

- TQ-HPR60

Tipp: du kannst mit der Tastatur blättern ← →

Willkommen bei Ergon - am Eingang begrüßen uns das unverkennbare Ergon-Logo und Ingo Kahnt, einer der Geschäftsführer. Über 50 Ergon-Mitarbeiter*innen gibt es am Standort Koblenz.

Die „Ahnengalerie“ im Treppenhaus - für alle Kontaktstellen mit dem Körper der Radfahrenden haben schon Meilensteine die heiligen Hallen der Ergonomie verlassen.

Auf der 2. Etage begrüßt uns der Ergon GS1 Evo - die „Flügelform“ war der Beginn der Erfolgsstory von Ergon und sie wurde vielfach kopiert. Das Original war der Ergon GP1. Es gibt ihn inzwischen in vielen Varianten bis hin zum Biokork-Modell.

In der Denkfabrik auf der zweiten Etage - man muss nicht zweimal hinsehen, um zu erkennen, dass Design und Ergonomie hier Hand in Hand gehen.

Wer bei Ergon arbeitet, ist fast immer auch passioniert mit dem Rad verbunden - Firmengründer Franc Arnold stammt aus einer bekannten Radsportfamilie und man pflegt gute Beziehungen zu anderen Familienunternehmen mit hohem Engagement in Design und Radsport.

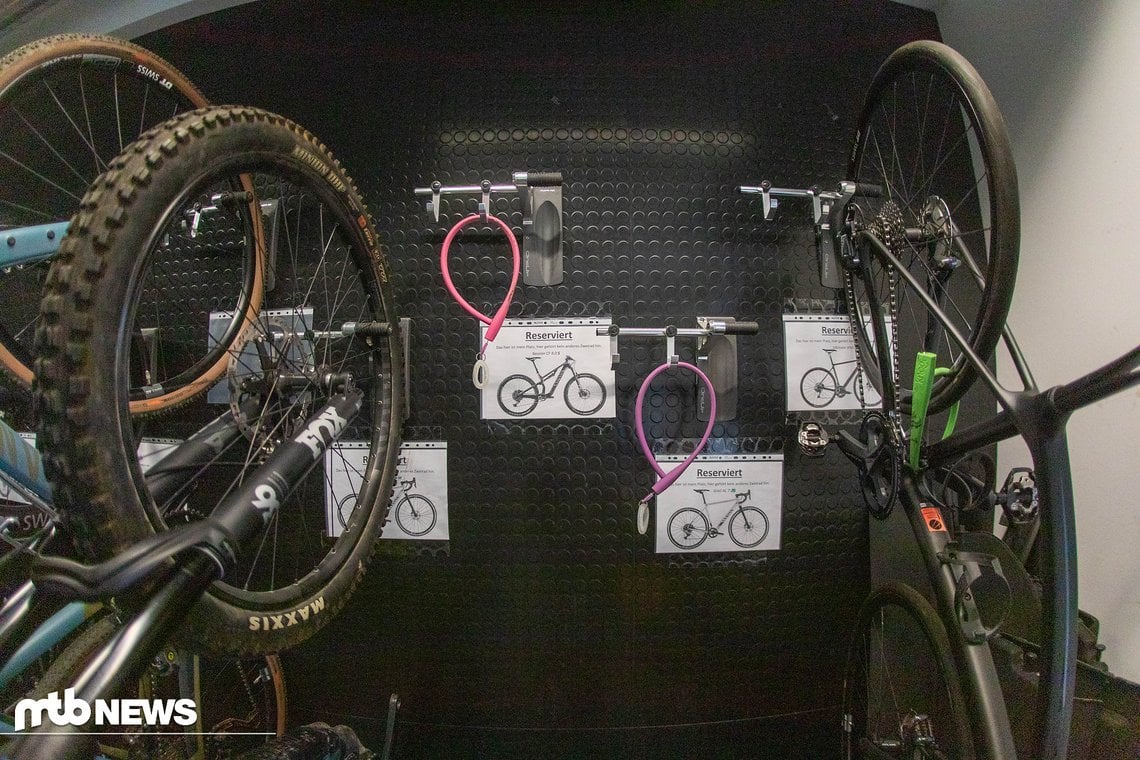

Für die fahrradbegeisterten Mitarbeiter*innen gibt es optimale Bedingungen - im Radraum finden sie neben Platz auch eine Werkstatt oder Schränke zur sicheren Unterbringung von E-Bike-Akkus.

Auch Bikes als Testteile-Träger haben in den Räumen einen festen Platz - die Mitarbeiter*innen testen natürlich auch selber.

Das Arbeitsgerät von Irina Kalentieva für Olympia 2012 schmückt die „Kantine“ - die gesponserten Spitzenathlet*innen liefern wertvolles Feedback für die Entwicklung.

Für Long-Distance-Fahrer*innen gibt es ebenso spezielle Lösungen ...

... wie für die weltbesten XC-Racer.

Hier fängt alles an - bei Janina Haas, Teamleiterin Ergonomie, und Simon Schumacher laufen die Fäden über die Problemstellen beim Biken zusammen – Input liefern Mitarbeiter*innen, wissenschaftliche Studien und Athlet*innen.

Neue Raddisziplinen erfordern neue Lösungen.

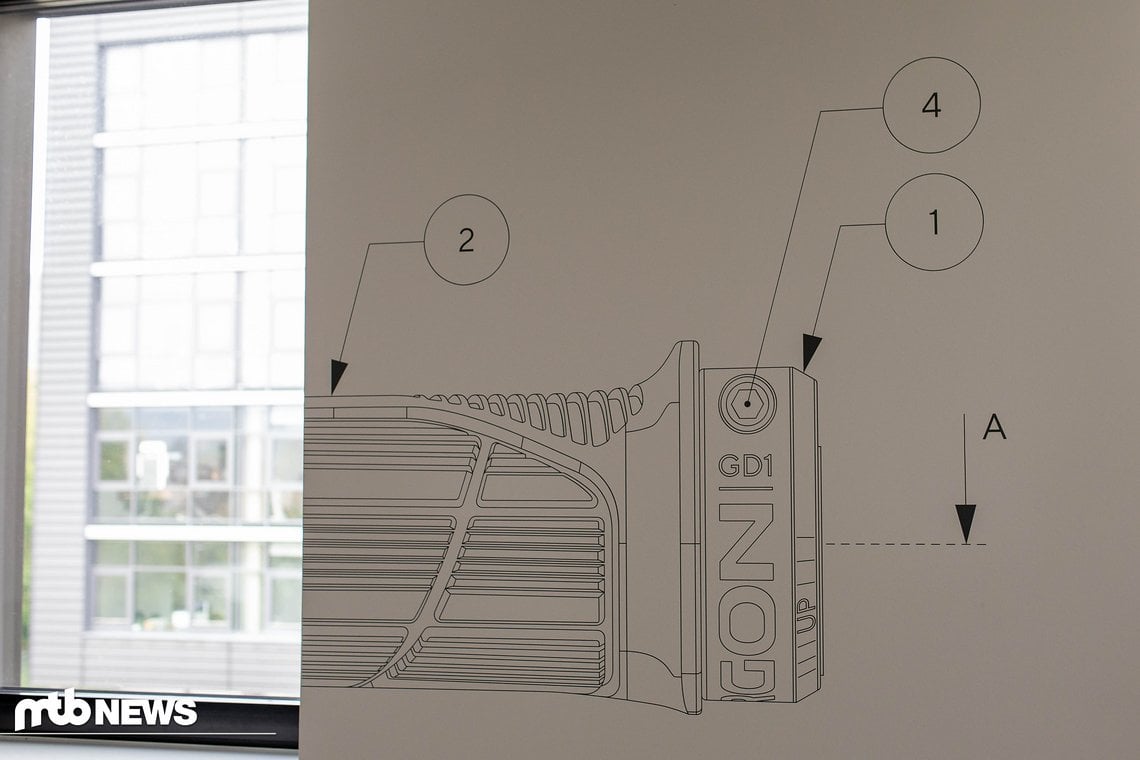

Und letztlich müssen die Studienergebnisse in reale Produkte umgesetzt werden.

Welche dieser Sattelformen löst die Anforderungen ihrer Sportart und ihrer Fahrer*innen am besten? - Das wird vor allem ausprobiert, verfeinert und wieder ausprobiert.

Und so sieht der kurze Weg von Jana und Simon zur „Umsetzung“ aus.

Bevor neue Griffe, Sättel oder Pedale im Computer-Modell entstehen, liegen aber noch ein paar Schritte.

„Wir setzen uns buchstäblich zusammen und nehmen unsere Griffkörper und formen und modellieren mit Fimo darauf", nennt Christine Juckwer eine Vorstufe.

Der Ergon SR Allroad Core Circular Sattel ist das jüngste Projekt der Entwicklung mit dem Partnernetzwerk - er ist zu 100 % wiederverwertbar, dafür verzichtet man auch auf Farbstoffe.

Alle Kunstoffteile bestehen aus einer Materialfamilie - somit könnte der Sattel ohne die Schienen an einem Stück recycelt werden.

Das Ergon Team mit Christine Juckwer und Chefentwickler Andreas Krause (rechts) arbeitete eng mit BASF zusammen - mit Hilfe deren Expertise Kunststoff- und Beschichtungsexpertise war das Projekt machbar.

Die Materialien für die Ergon-Produkte werden vorwiegend in Deutschland gesucht und teils gemeinsam mit Partnern hier entwickelt - nach Möglichkeit setzt man auf Recyling-Materialien.

Wie sieht es aus, wie fühlt es sich an? - Vor dem finalen Produkt gehen unzählige Muster durch die Hände der Designer*innen.

Das Produktarchiv ist in der Projektphase in Griffweite - auch in laufender Serie wird zwischendurch geprüft.

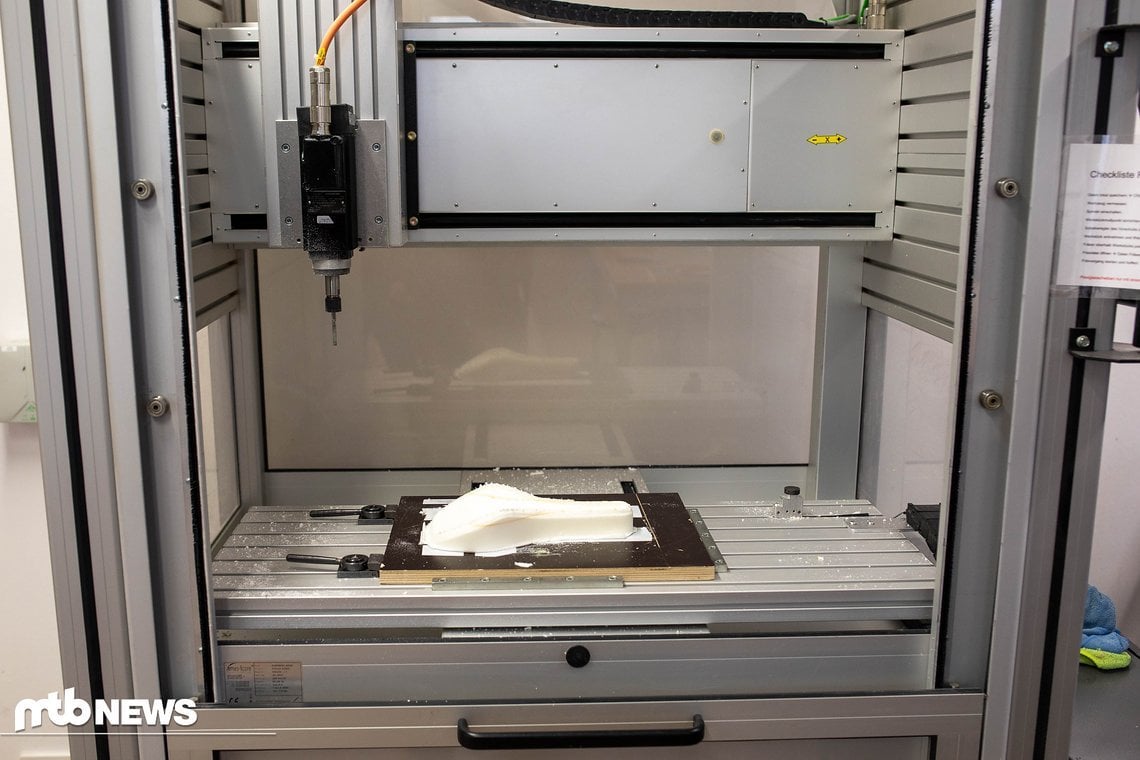

Es geht in den Prototypenbau ...

Alex Brantsch ist der Herr der Maschinen - im Prototypenbau entstehen Testmuster auf 3D-Druckern und Fräsen und an diversen Prüfständen wird gecheckt, ob die Materialien halten, was sie versprechen.

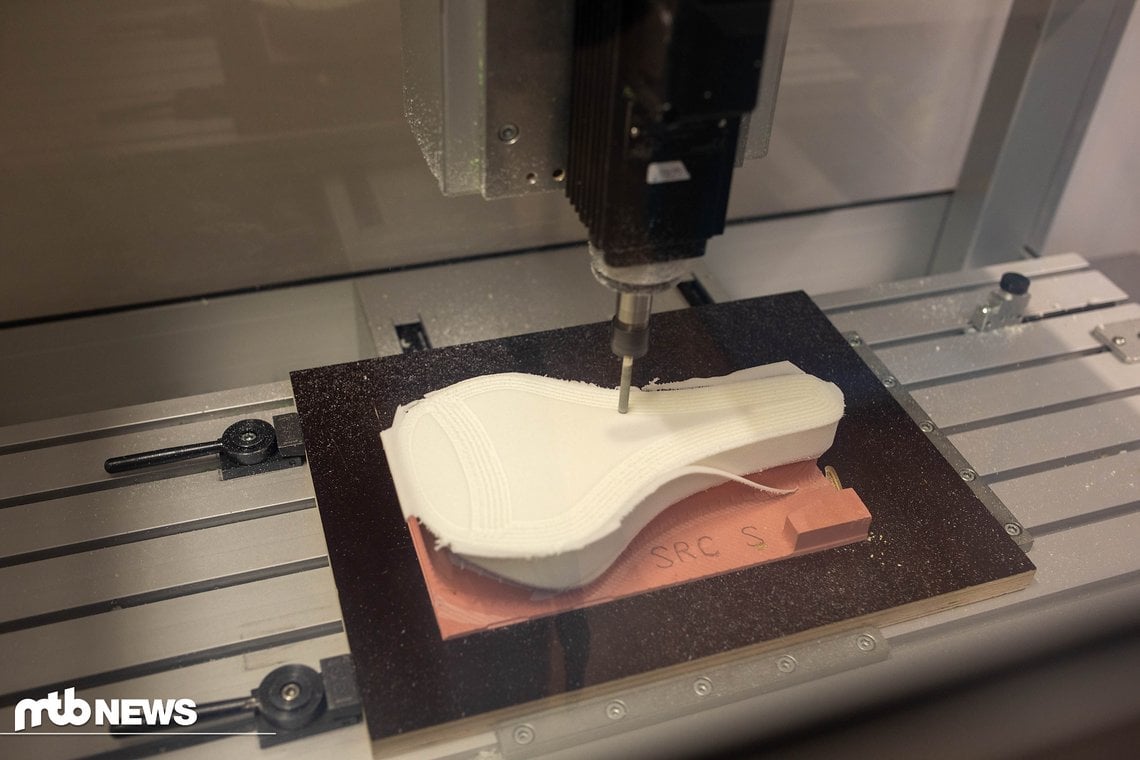

Erinnert ihr euch noch an die verschiedenen Sattelformen oben? - Um Prototypen für Fahrtests zu bauen, werden die Polster für so eine „Rohform“ der Sattelschale gefertigt.

Dazu wird zunächst ein bestimmter Schaumstoff mit den gewünschten Eigenschaften gewählt - und in der CAD-Fräse weiterverarbeitet.

Die Fräse trägt das Material bis zur gewünschten Form Schicht für Schicht ab.

Am Ende steht das Polster, das genau zur Sattelschale passt.

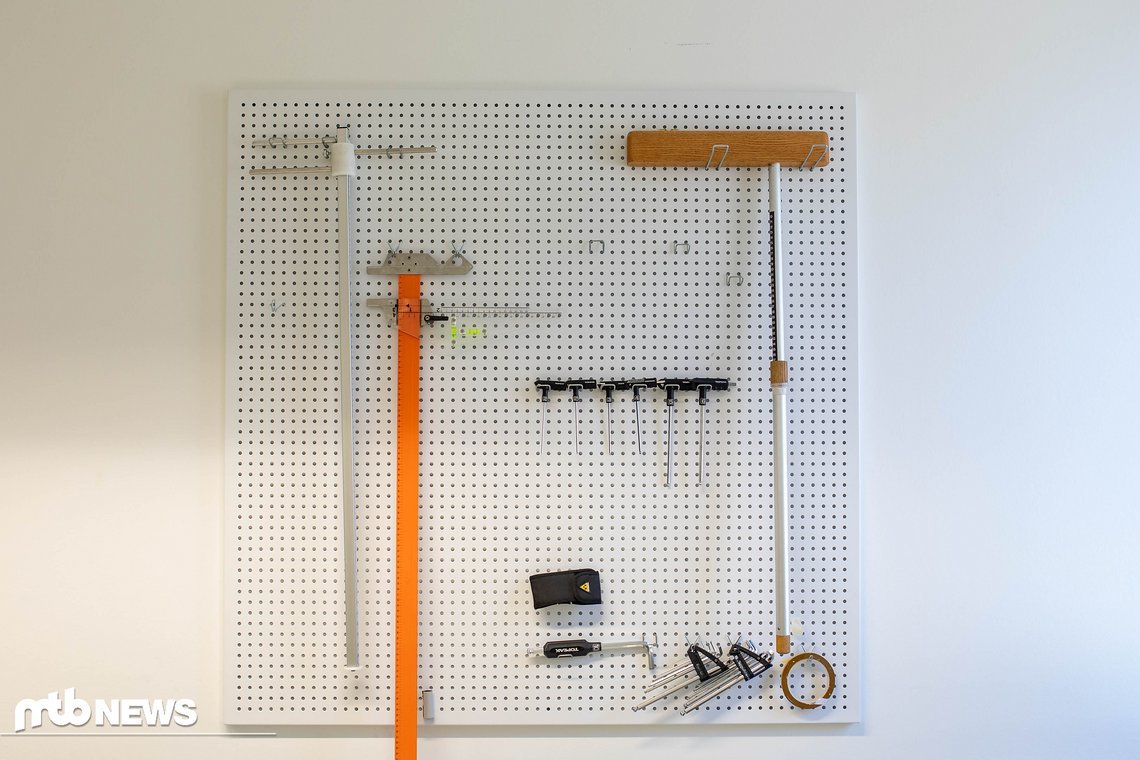

Letzte Station - der Bikefitting-Raum, gefüllt mit allem, was für das Vermessen des Körpers und die Positonsanalyse benötigt wird.

Ordnung in der Ergonomie-Werkstatt - die Tools zum Vermessen haben einen festen Platz.

Das Ergon Tool zum Vermessen des Sitzknochen-Abstands steht auch Fachhändlern zur Verfügung - wichtig für die Bestimmung der passenden Sattelbreite.

Dieses praktische Werkzeug erleichtert das ...

... Ablesen der Schrittlänge ungemein – wichtig für die Bestimmung der Sitzhöhe.

Ob die Einstellungen passen, können erfahrene Bikefitter*innen wie Janina im laufenden Tretzyklus ...

... auch für verschiedene Radtypen mit geschultem Auge erkennen.

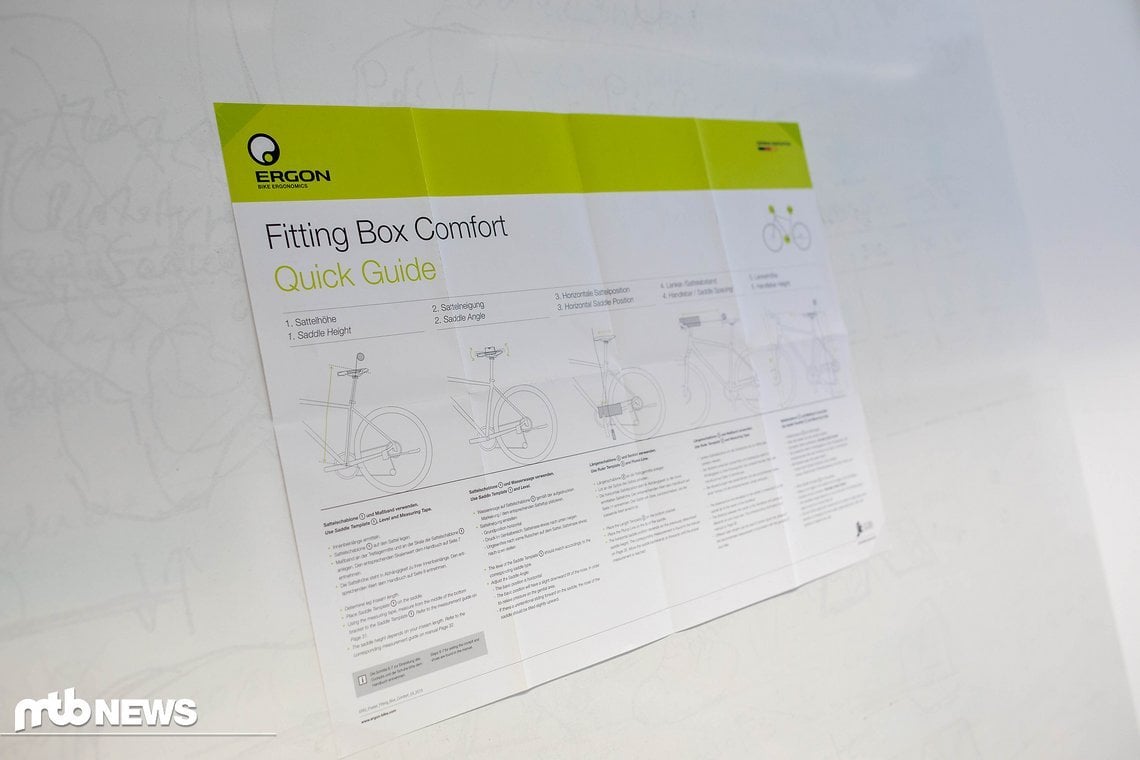

Für alle, die zuhause ihre Position auf dem Rad mit dem Ergon Know-how optimieren wollen - die Bikefitting Box enthält eine Schritt für Schritt-Anleitung und die Tools in einfacher Ausführung.

Gorewear Fernflow Windbreaker im Test: Leichte MTB-Jacke für Wind & Nieselregen

Gorewear Fernflow Windbreaker im Test: Leichte MTB-Jacke für Wind & Nieselregen

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden

Hinter den Kulissen bei Troy Lee Designs: Wo Kult-Helme zu Kunst werden