Bildergalerie: Hausbesuch bei Tektro: Vom Erstausrüster für MTB-Bremsen bis zur TRP-Schaltung Mehr Bildergalerien

Tipp: du kannst mit der Tastatur blättern

Mit der unter dem Label TRP lancierten Evo12 zielt Tektro auf das oberste Preissegment. Daher wurden auch ansprechende Aftermarket-Verpackungen für die verschiedenen Komponenten des Antriebs gestaltet. - Dabei wurde auch darauf geachtet, nur Pappe und keine weiteren Materialien zu verwenden – Mülltrennung und Recycling lassen grüßen.

2 Die Geschichte von Tektro reicht zurück bis ins Jahr 1986, als mit Aver Tsai, Gary Chen und Leo Chen drei Studenten des Ingenieurwesens beschlossen, sich in die Fertigung von einfachen Felgenbremsen zu stürzen. - Der Zeitpunkt war kein Zufall, denn Mitte der 80er Jahre begann der Mountainbike-Boom so richtig, und zugleich wurde die Fertigung vieler Fahrradteile von Japan nach Taiwan verlegt.

Fertig produzierte Scheibenbremsen warten auf den Versand - ob zu einem Montagewerk in Taiwan zur Fertigung von Kompletträdern oder zu einem der vielen Vertriebspartner der Marke rund um den Globus.

Ohne ein gut bestücktes Warenlager kommt auch bei Tektro die Produktion ins Stocken. - Denn trotz einer beachtlichen Fertigungstiefe vertrauen auch die Taiwaner auf die Kooperation mit spezialisierten Zulieferern, etwa für Dichtringe und Schrauben.

Um die Leistung der eigenen Scheibenbremsen exakt kontrollieren zu können, fertigt Tektro auch die Bremsscheiben und die Bremsbeläge selbst. - Gerade die Bremsscheiben waren während der Pandemie heiß begehrte Ersatzteile, weil Shimano zeitweise kaum noch welche liefern konnte.

Auf Gestelle montiert, werden die Bremszangen durch die Lackierstraße gelotst. - Dabei wird die Qualitätskontrolle ernst genommen und das Resultat von jedem Bearbeitungsschritt exakt unter die Lupe genommen.

Auch die Bremshebel bekommen ihre finale Optik in der automatisierten Lackierstraße. - Da deren Form im Vergleich zu den Bremszangen nochmals komplexer ist, kommen hier Spritzroboter mit einem in alle drei Dimensionen beweglichen Arm zum Einsatz.

Bevor die einzelnen Teile der Scheibenbremsen in die automatisierte Lackierstraße gehen, werden wichtige Gewinde und Stirnflächen mit wieder verwertbaren Abdeckungen versehen. - Und ja: Das geschieht von Hand, Stück für Stück.

Bremszangen, so weit das Auge reicht. - Bei einer maximalen Fertigungskapazität von 30,000 Paar Scheibenbremsen pro Tag ist Effizienz bei jedem Bearbeitungsschritt gefragt, und die Lackierung der Teile macht da keine Ausnahme.

Ein Blick in eine der Kabinen - in denen Lackierroboter ohne menschliches Zutun tausende von Bestandteilen von Scheibenbremsen pro Stunde mit einer gleichmäßigen Schicht Farbe versehen.

Von dieser Konsole aus kontrollieren Mitarbeiter alle Aktivitäten der automatisierten Lackierstraßen und der dort installierten Roboter. - Menschliche Erfahrung ist dabei weiterhin von entscheidendem Vorteil, um die Prozesse zu optimieren.

Je nach Form und Abmessungen der Ausgleichsbehälter werden verschiedene Abdeckungen benötigt, um nur die Flächen mit Lack zu versehen, die dafür vorgesehen sind.

Mit Hilfe dieser Kunststoffabdeckungen wird sichergestellt, dass die Kontaktflächen zwischen Ausgleichsbehälter und Deckel nicht mit Lack kontaminiert werden und somit nach der Montage sauber abdichten.

Geberzylinder auf dem Weg in die Lackierstraße, mit bereits installierten Kunststoffabdeckungen.

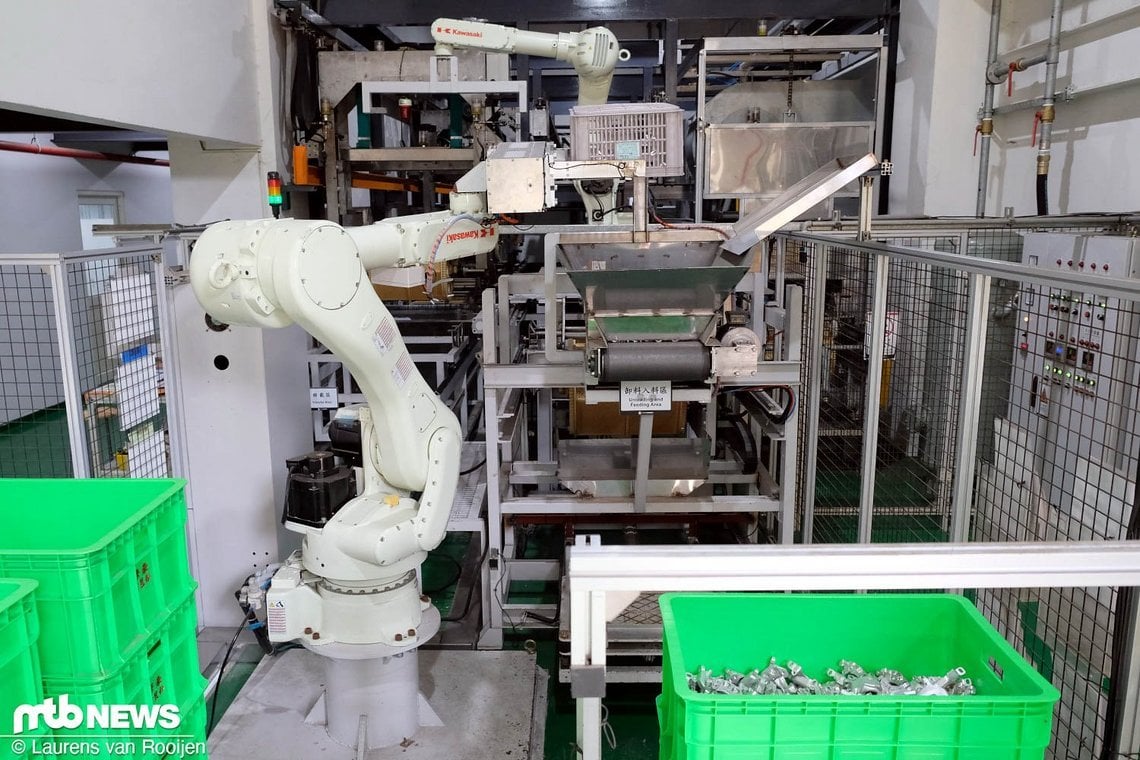

Vor dem Lackieren müssen die einzelnen Teile entfettet werden. - Das geschieht in dieser voll automatisierten Waschstraße mit Robotern, die Tektro in einer eigenen Abteilung für die jeweiligen Anwendungen optimiert.

Vor der Lackierabteilung warten Unmengen von Bremszangen und Geberzylinder auf die weitere Verarbeitung, säuberlich auf Gestelle in Rollwagen montiert.

Diese Ausgleichsbehälter haben den Waschgang hinter sich und liegen darum in einer gelben Kiste. Vor dem Waschen werden die Teile in grüne Kisten platziert und zur Lackierabteilung geschickt.

Wo Roboter arbeiten, sind viele Sicherheitsvorschriften zu beachten. - Die Warnungen in verschiedenen Sprachen zeigen, dass auch bei Tektro ein Teil der Belegschaft aus Gastarbeitern aus Südostasien besteht.

In diesen mehrstöckigen Körben werden Schmiedeteile aus Aluminium gesammelt und dann zwecks Hitzebehandlung in große Öfen geschoben.

Diese Rohlinge, aus einem Aluminiumprofil auf eine exakte Länge geschnitten, warten darauf, mit Hilfe von Pressen Schritt für Schritt in ihre Form gebracht zu werden.

Tektro hat auch die Hitzebehandlung unters eigene Dach zurückgeholt - um eine mögliche Ursache für Streuungen bei der Fertigungsqualität zu eliminieren. Die dazu benötigten Öfen weisen eindrückliche Dimensionen auf.

Über Aluminiumprofile gesprochen: Tektro lässt diese bereits in Formen anliefern, die den weiteren Verwendungszweck vermuten lassen. - Das bedingt Investitionen in entsprechende Werkzeuge seitens des Zulieferers und damit beachtliche Mindestmengen.

Der Zuschnitt der Aluminiumprofile erfolgt weit gehend automatisiert. - Abgesehen von der nötigen Präzision ist dabei die entstehende Hitze die größte Herausforderung.

Aus diesen Aluminiumprofilen werden nach mehreren Bearbeitungsschritten Vierkolben-Bremszangen, wie sie bei den Scheibenbremsen von TRP zum Einsatz kommen.

Nach dem Zuschnitt der Aluminiumprofile müssen allfällige, scharfe Kanten und Ränder gebrochen werden. Das geschieht in dieser Entgratungs-Maschine.

Nicht allen Rohlingen ist auf Anhieb anzusehen, was aus ihnen werden wird. - Aus diesen Teilen werden Trägerplatten von Belägen für Scheibenbremsen.

Mit den Aluminiumprofilen, die in diesem Materiallager liegen, lassen sich eine ansehnliche Menge Scheibenbremsen fertigen.

Die Hydraulikpressen in der Schmiedeabteilung spucken im Akkord Bauteile aus. - Diese bedürfen aber noch einer ganzen Reihe von weiteren Bearbeitungsschritten.

29 Mit bis zu 650 Tonnen Druck verpassen diese beiden Pressen den Rohlingen eine erste Form - und verdichten dabei auch noch das Aluminium, was der Festigkeit der Teile zugute kommt.

Aluminium-Rohlinge warten säuberlich aufgeschichtet darauf, den rohen Kräften der Hydraulikpressen ausgesetzt zu werden.

Die Bestückung der Hydraulikpressen mit Rohlingen geschieht bisher noch weit gehend manuell. - An zwei Stationen mit etwas kleineren 400-Tonnen-Pressen tastet sich Tektro aber bereits an die Automatisierung dieses Arbeitsschritts heran.

Die Auslastung der verschiedenen Pressen in der Schmiedeabteilung ist genau geplant - und diese Tafel bietet den Angestellten einen ebenso schnellen wie unmissverständlichen Überblick.

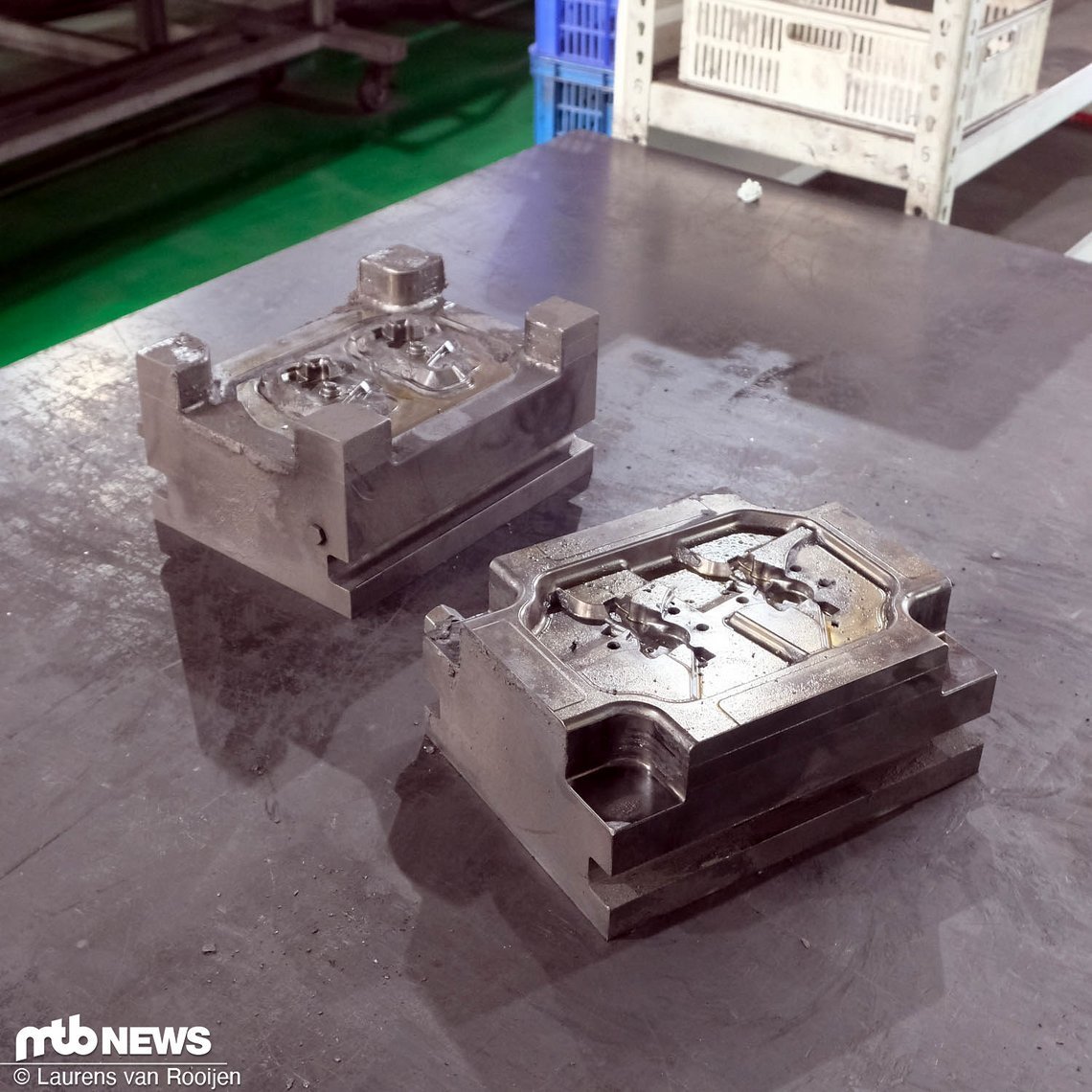

Ohne die entsprechenden Werkzeuge geht in der Schmiedeabteilung gar nichts - und in diesen Werkzeugen steckt außer einer Menge Hirnschmalz auch einiges an Kapital.

Bei Tektro wird die Fertigung wie die Wartung der Werkzeuge unter dem eigenen Firmendach erledigt. Das spart Zeit und mittel- bis langfristig auch Geld.

Die beiden neuen Fabrikhallen sind durch Passerellen miteinander verbunden, was die Verschiebung von Waren vereinfacht. - Im Hintergrund sind die älteren Gebäude des Hauptquartiers zu sehen. Und damit verabschieden wir uns – wir hoffen, ihr habt einige Eindrücke mitnehmen können!

Ein Blick in eine der ältesten Fabrikhallen am Hauptsitz im Changhua County, welche Tektro für die In-House-Fertigung von Bremsbelägen nutzt.

Eine weitere der alten Fabrikhallen hat Tektro in eine Sportzone umfunktioniert, wo sich die Angestellten bei Ballsportarten wie Basketball und Badminton entspannen können.

Aus diesen Aluminium-Rohlingen werden die drei größten, einzeln austauschbaren Ritzel der Kassetten der neuen Evo12-Schaltung gefräst.

Die kleineren neun Ritzel der Kassetten werden aus diesen Stahl-Rohlingen gefräst und sind darum haltbarer als die Pendants aus Aluminium.

Diese Werkstücke haben noch einige Bearbeitungsschritte in CNC-Fräsen vor sich.

Hydraulikleitungen mit bereits eingepressten Klemm- und Stützhülsen in der Montage-Abteilung für hydraulische Scheibenbremsen.

Die Montage der hydraulischen Scheibenbremsen erfolgt in Handarbeit, und die dafür eingesetzten Angestellten arbeiten konzentriert und enorm flink – die Handgriffe sitzen.

Diese Alu-Blöcke dienen bei der Montage dazu, den richtigen Abstand zwischen den Bremskolben sicher zu stellen – Sicherungsklammer inklusive.

Um Waren innerhalb von einer zur nächsten Station der Fertigung zu verschieben, kommen automatische Lastenroboter wie dieser zum Einsatz.

Mit der DHR-Evo feiert TRP im Downhill-Worldcup große Erfolge. Diese vormontierten Hebel warten auf die nächsten Schritte der Montage.

Auf diesem Stockwerk werden die hydraulischen Scheibenbremsen montiert. - Anschließend wird jede einzelne Bremse auf ihre Funktion und Dichtigkeit überprüft, was wiederum automatisiert erfolgt.

Die Verpackung und Etikettierung fertig produzierter Waren erfolgt komplett automatisiert - in dieser Abteilung wähnt man sich schon fast in einem Paketversand-Zentrum von Amazon.

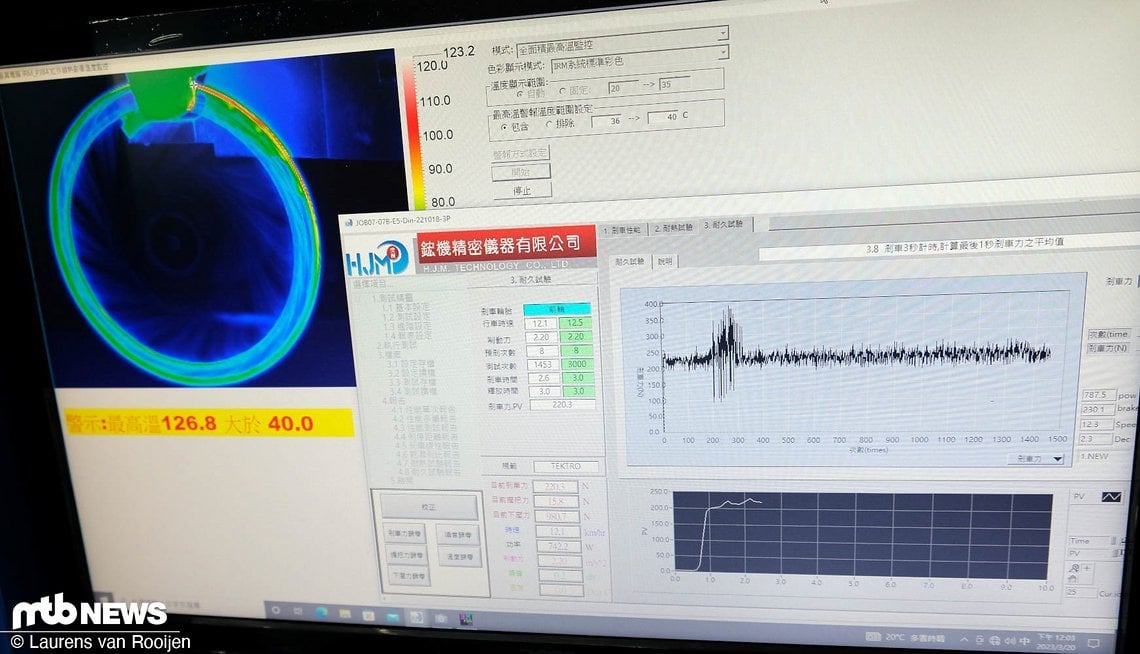

Tektro legt viel Wert auf die fortlaufende Weiterentwicklung der Produkte - und hat darum ein Testlabor eingerichtet, in dem die Komponenten auf Herz und Nieren geprüft werden.

In dieser Testanlage werden Bremsen und Bremsscheiben auf ihre Hitzebeständigkeit hin getestet - – und das intervallartig und immer wieder.

Außer der Visualisierung werden die Entwicklung wie die Ableitung der Hitze auch mit Hilfe verschiedener Sensoren exakt protokolliert.

Um sichere Erkenntnisse aus den Tests zu gewinnen, filmt eine Wärmebildkamera im Zuge der Hitzebeständigkeits-Tests stets mit.

Außer der Visualisierung werden die Entwicklung wie die Ableitung der Hitze auch mit Hilfe verschiedener Sensoren exakt protokolliert.

Um gleich bleibende Testbedingungen sicher zu stellen, wird der Druck im hydraulischen System automatisch über einen Roboterarm aufgebaut.

Im R&D Department werden Konstruktionen zuerst am Computer erstellt und dann als Formmuster per 3D-Druck erstellt – wie dieser kompakte TRP-Bremsgriff.

Erst vor wenigen Jahren für die Montage der TR12- und DH7-Schaltwerke und Schalthebel von TRP eingerichtet, wurde die Abteilung für die Fertigung der neuen Evo-Schaltungen nochmals deutlich ausgebaut.

Nix Uhrwerk: Ein Blick auf das ausgeklügelte Innenleben der Evo12-Schalthebel, bevor dieses im Innern verschwindet.

Viel Licht, klimatisierte Luft und Stille sorgen in der Abteilung für die Fertigung der neuen Evo-Schaltungen für ein angenehmes Umfeld, um ebenso konzentriert wie effizient zu arbeiten.

Fertig montierte Evo-Schalthebel mit bereits eingezogenem Schaltkabel - im Unterschied zu SRAM setzt TRP nicht auf Elektronik, sondern auf bewährte Mechanik, die noch immer viele Freunde hat.

Wenn wie in der Fertigung der neuen Evo-Schaltungen Fingerspitzengefühl und geschickte Finger gefragt sind, mangelt es bei Tektro (und auch bei anderen Produzenten) nie an Frauen an den einzelnen Werkbänken.