Moustache: Stetes Wachstum

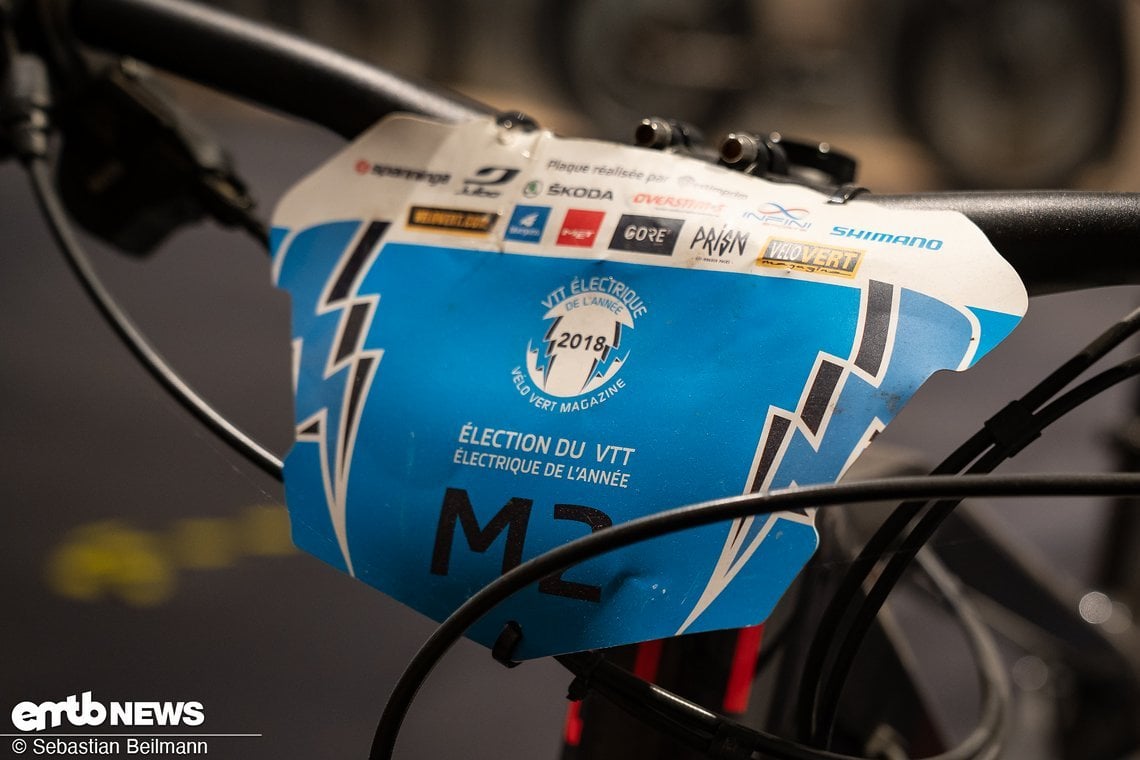

Moustache wurde im Jahr 2011 von Manu und Greg gegründet. Manu war zuvor bei einer anderen französischen Marke in der Entwicklung tätig und sah das große Potenzial von E-Bikes. Sein Ziel war es, das perfekte E-Bike zu entwickeln, mehr Menschen für das Radfahren zu begeistern und damit auch dafür zu sorgen, dass das Auto öfter stehen bleiben kann. Doch alleine hätte der Technik-Freak das Unternehmen vermutlich nicht in der Form auf die Beine stellen können. Hier kommt sein Mitgründer Greg ins Spiel, der sich von Tag eins an um die kaufmännische Seite und auch die Vermarktung kümmert. Die erste Produktserie bestand dann aus fünf Bikes, von denen zwei mit einem Motor ausgestattet waren – schon damals mit Bosch als Partner. Mittlerweile konzentriert sich die Marke ausschließlich auf E-Bikes – bis auf ein Laufrad – und hat eine gewaltige Produktpalette von Citybikes über Trekkingräder, Rennräder, Tandems und natürlich Mountainbikes im Programm. Dabei ist auch der Umsatz gewaltig gewachsen – nämlich von zwei auf über 60 Millionen Euro im Jahr.

2012 startete dann das Wachstum des Unternehmens und der erste Mitarbeiter wurde eingestellt. Daraus sind bis zum heutigen Tag 120 Mitarbeiter geworden. So viele Arbeitsplätze zu schaffen und die Möglichkeit zu haben, mit den Mitarbeitern die Leidenschaft für großartige Bikes zu teilen, ist für die beiden Gründern die deutlich größere Leistung als die ganzen Herausforderungen, die sie auf ihrem Weg gemeistert haben. Denn neben der Entwicklung der umfangreichen Produktpalette musste das enorme Wachstum des Unternehmens gemeistert werden. Dazu reicht es nicht einfach nur, mehr Mitarbeiter einzustellen. Wenn man dabei seine Unternehmenskultur erhalten will, müssen diese nicht nur eingearbeitet werden, sondern auch ein Teil des Teams werden und die Werte des Unternehmens teilen.

Das scheint den Franzosen gut gelungen zu sein. Zeichen dafür ist, dass das Wachstum konstant weiter anhält und alle Mitarbeiter mit an dem Ziel zu arbeiten scheinen, qualitativ hochwertige Bikes zum Kunden zu bringen. Dazu ist man vor kurzem in eine neue Produktionsstätte mit etwa 10.000 Quadratmetern Fläche umgezogen. Das Ziel für das nächste Jahr: 60.000 Bikes auszuliefern. Anhand der derzeitigen Entwicklungen zeichnet sich ab, dass die Nachfrage diese Zahl sogar übertreffen könnte.

Fertigung: Stärkung der Kompetenzen vor Ort

Um dieses ambitionierte Ziel erreichen zu können, wird aktuell auch die Produktion umgestellt: Von vormontierten Bikes, die aus Taiwan kommen und in Frankreich fertig zusammengebaut werden, wird auf eine komplett eigene Fertigung umgestellt. Aktuell laufen beide Fertigungsvarianten parallel, weshalb wir die Gelegenheit nutzen wollen, die Unterschiede kurz vorzustellen.

Vormontierte Bikes

Bei dieser Art der Produktion kommen die vormontierten Bikes in Kartons aus Taiwan und werden erstmal in großen Mengen in einem Hochregallager eingelagert. Was heißt vormontiert genau? Die Bikes kommen meist schon mit eingebauter Federgabel, vormontiertem Cockpit, Bremsen und Laufrädern. Vor Ort werden dann noch eigene Bauteile wie Schutzbleche und Gepäckträger montiert, die Züge werden verlegt und natürlich die Qualitätskontrolle vorgenommen. Dazu wird hier auch erst das Herzstück der Bikes, nämlich Motor und Akku, in den Rahmen eingesetzt. Auch einige andere Anbauteile, die nicht in Taiwan gefertigt werden, finden erst in der Fabrik in Frankreich ihren Weg ans Rad.

Ist das angelieferte, vormontierte Bike bereit für die Montage, wird es von einem Mitarbeiter aus dem Logistik-Team mit einem großen Fahrzeug aus dem Hochregallager genommen. Praktisch ist hierbei, dass die Rahmennummern bereits als Strichcode auf den Kartons zu finden sind und natürlich im System hinterlegt ist, wo welches Bike genau zu finden ist. Ein Mitarbeiter eines anderen Teams sortiert dann sämtliche Teile, die für die Montage des Bikes gebraucht werden, in zwei Kisten – eine für die Antriebsseite und eine für die Bremsseite des Bikes. Dabei wird der Mitarbeiter zur Erleichterung seiner Arbeit von aufleuchtenden LED-Streifen zu den Stellen, an denen die Teile im Regal lagern, geleitet.

Dann beginnt die Arbeit des Monteurs. Er nimmt das Bike und die beiden dazugehörigen Kisten mit Teilen mit an seinen Montageplatz. Hier steht ihm ein spezieller Montageständer zur Verfügung, mit dem er das Rad auf eine angenehme Arbeitshöhe befördert. Auf jeder Seite des Rades steht dann eine Kiste mit Anbauteilen, die genau für diese Seite des Bikes gebraucht werden. Ebenso findet sich auf der entsprechenden Seite auch das dazugehörige Werkzeug, das genau für die Montagearbeiten dieser Teile benötigt wird. Die komplette Montage wird von einer Person durchgeführt. Das soll dafür sorgen, dass die Mitarbeiter mehr Spaß an der Arbeit haben, weil sie nicht wie an einer Fertigungsstraße den ganzen Tag nur einen Handgriff ausführen. Zudem soll es die Qualität steigern, da die Monteure Wert darauf legen, dass die von ihnen aufgebauten Bikes tadellos funktionieren. Trotzdem wird in einem zweiten Arbeitsschritt an einem separaten Arbeitsplatz von einem anderen Monteur nochmal eine komplette Qualitäts- und Funktionskontrolle der fertigen Bikes durchgeführt, bevor sie schließlich im Karton landen. Das Thema Individualmontage statt Fertigungsstraße hat dem Unternehmen auch in der Corona-Krise einen Vorteil verschafft. Denn aufgrund des größeren Abstands zwischen den Mitarbeitern und weniger direkten Kontaktpunkten konnte die Produktion relativ zügig wieder anlaufen.

Komplett eigene Fertigung

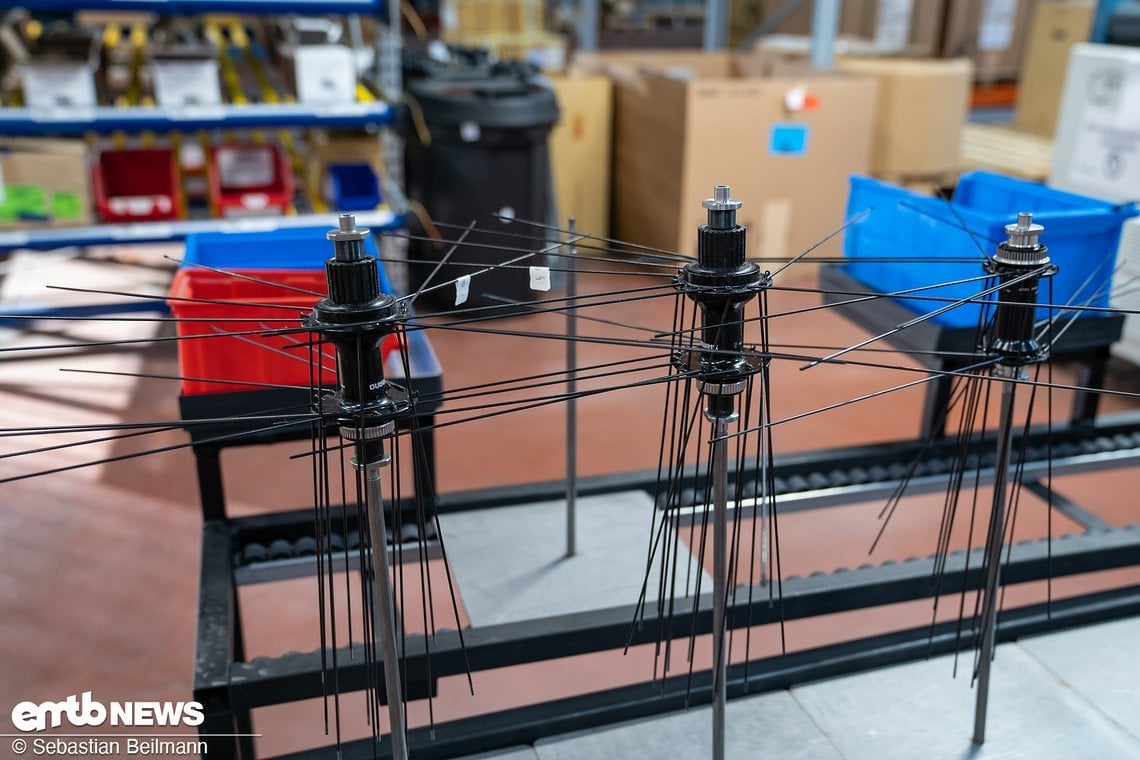

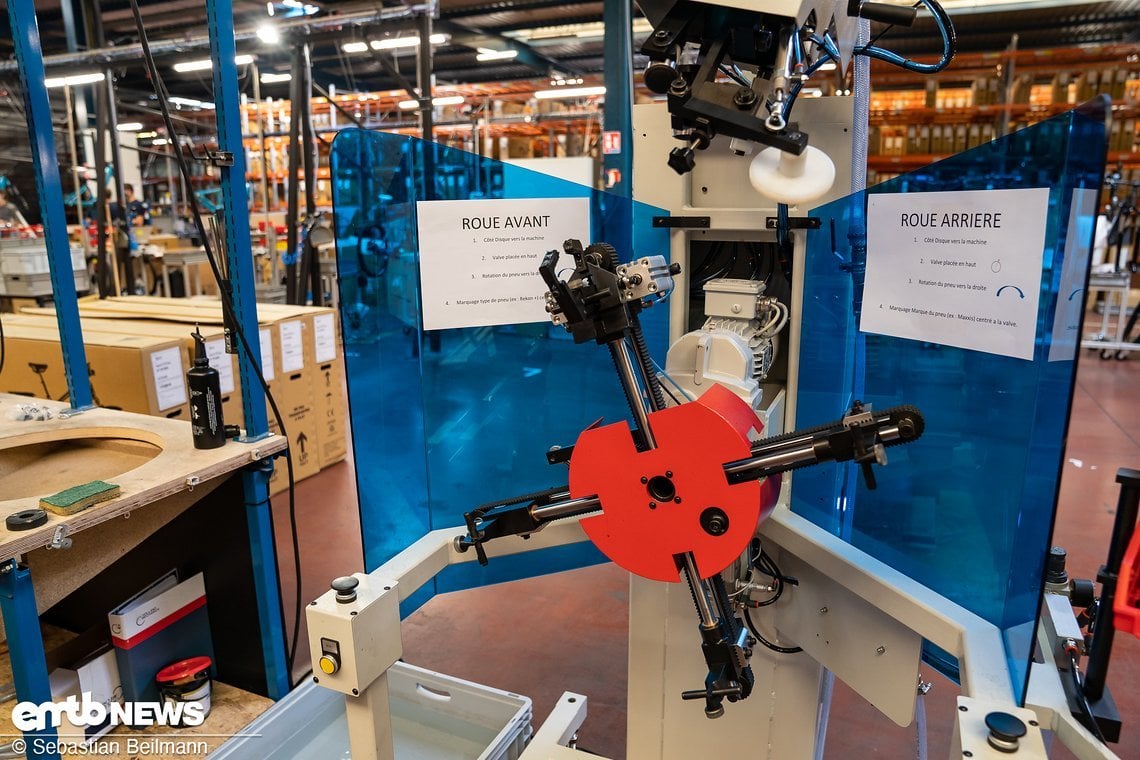

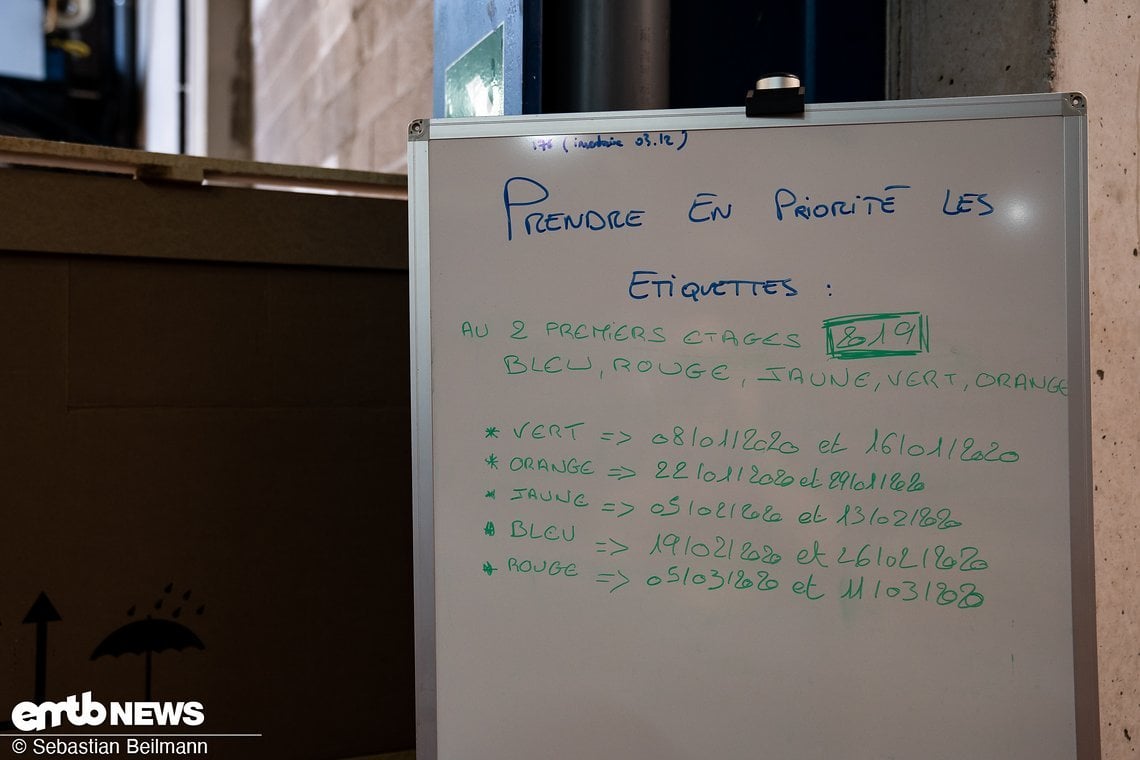

In der neuen Fabrik soll die Fertigung jetzt Stück für Stück umgestellt werden. Statt den vormontierten Bikes wird dann nur noch der Rahmen angeliefert. An verschiedenen Stationen wird dann der Zusammenbau des kompletten Bikes vorbereitet. So wird an einer Montagestation die Kabelführung vorbereitet. An einer weiteren werden die Laufräder komplett im Haus eingespeicht und zentriert. Dazu werden die Federgabeln vor Ort gekürzt, Gabelkrallen eingeschlagen und die Steuersätze vorbereitet. Damit will man möglichst viel Expertise wieder zurück in die eigene Verantwortung und ins eigene Land holen.

Ein weiterer Vorteil ist, dass Zeit bei der abschließenden Qualitätskontrolle gespart wird, da diese schon in den vorherigen Arbeitsschritten abgehakt werden kann. Zudem sparen die Mitarbeiter in der Endmontage Zeit, da für ihre Arbeit in den vorherigen Arbeitsschritten bereits alles ideal vorbereitet wurde und diese nach eigenen Maßstäben bereits perfekt ausgeführt werden und nicht mehr nachgebessert werden muss – laut eigener Aussage benötigen sie weniger als die Hälfte der Zeit im Vergleich zur Montage der vormontierten Bikes aus Taiwan. Ein Beispiel für die perfekte Vorbereitung der Endmontage ist der Zusammenbau der Cockpits. Diese werden nämlich in einem vorherigen Arbeitsschritt in einer eigens konstruierten Montagelehre so zusammengebaut, dass die Lenker bereits perfekt mittig im Vorbau sitzen und die Brems- und Schaltgriffe alle bereits im richtigen Winkel montiert sind.

Nachhaltigkeit: Das Auto sollte in der Garage bleiben …

Das Thema Nachhaltigkeit wird bei Moustache groß geschrieben. Dazu passt schon eines der Leitziele des Unternehmens: Nämlich, dass das Auto möglichst in der Garage bleiben sollte. Dazu versucht man, möglichst viele Teile von europäischen Unternehmen zu verbauen. Dazu wird versucht, möglichst auf Verpackungen und Kartons zu verzichten – was in dieser Branche natürlich extrem schwer zu bewerkstelligen ist. Daher werden trotzdem noch etwa 30 Tonnen Karton im Jahr recycelt.

Dazu kommen durchdachte Details, wie zum Beispiel der Verzicht auf Kunststoff als Verpackungsmaterial im Radkarton. Stattdessen werden die E-Bikes in einer Decke verpackt, die wiederverwendbar ist und vom Händler an den Kunden weitergegeben wird – und von diesem beispielsweise beim Transport im Auto verwendet werden kann. Viele Hersteller sortieren zudem Rahmen mit Lackschäden aus und verkaufen diese nicht weiter. Nicht so bei Moustache. In einem eigenen Lackierraum mit entsprechender Abzugsanlage werden kleine Lackschäden einfach behoben und der Rahmen kann weiter zur Montage.

Entwicklung: Die Test-Nerds aus den Vogesen

Moustache-Mitgründer Manu ist selbst Ingenieur und ein absoluter Test-Nerd. Auf Touren ist er laut Aussagen der Mitarbeiter teils mit vier verschiedenen Dämpfern im Rucksack unterwegs, um die Unterschiede direkt auf dem Trail zu erfahren. Außerdem nahm er vor kurzem die Tour du Mont Blanc auf sich – 10.000 hm und 170 km an einem Tag – natürlich auf dem E-Bike. Aber nicht nur er, alle Mitarbeiter, die wir getroffen haben, sind selbst begeisterte E-Biker und regelmäßig auf verschiedensten Moustache-Rädern unterwegs. So kommen wichtiges Feedback und spannende Ideen für neue Produkte und Verbesserungen oft aus den eigenen Reihen.

„Wenn du mit Manu fahren gehst, kann es passieren, dass du denselben Trail 20 Mal fahren musst, um Click für Click eine Einstellung am Dämpfer zu verändern und herauszufinden, was das beste Setup ist. Da kann der Spaß am Radfahren selbst schon mal etwas kürzer kommen.“ – Anonymer Moustache-Mitarbeiter

Man spürt deutlich, dass es den insgesamt sieben Entwicklern (plus regelmäßigen Auszubildenden und Praktikanten) ernst ist mit ihrem Ziel, #smilingmachines zu entwickeln. Das zeigt sich nicht nur an der Liebe für’s Detail, die in die Rahmenentwicklung fließt, sondern auch an den vielen anderen kleineren und größeren Produkten, die das Unternehmen entwickelt. Von der Aufnahme für das Bosch Purion-Display über den 500-Wh-Akku-Adapter, eigene Schutzbleche, Gepäckträger und Felgen bis hin zum eigenen Dämpfer. Wenn etwas fehlt oder das Erhältliche nicht gut genug funktioniert, wird es kurzerhand selbst entwickelt.

Was haltet ihr von der Marke Moustache?

Interessant? Hier findest du weitere Hausbesuche und Blicke hinter die Kulissen bei zahlreichen Unternehmen der Bikebranche.

- Winterpokal 2024/2025 – powered by Motorex: Communitys fuhren 9 Millionen Kilometer

- Santa Cruz Bullit 2025 im ersten Test: Der neue E-Downhiller aus Kalifornien!

- Fraezen Fußraste Flatpedale im Test: Beißen fieser als der Pitbull deines Nachbarn

- Neues Cannondale Moterra 2025 – Test: E-Bike mit Bryceland-Baller-Buden-Genen?

- Intend Moto V2 Set: Limitiertes Set mit Hybrid-Dämpfer

- Sea Otter Classic 2025: Zahlreiche neue Komponenten & die Getriebe-Revolution?

- E-Bike mit SX-Light-Support- oder CX-Fullpower: Welcher Bosch-Typ bist du?

- Fox Factory’s Speciality Sports Group: Cosmic Sports neuer Vertriebspartner

- Sea Otter Classic 2025: Cane Creek Upside-Down-Federgabel Prototyp

- Sea Otter Classic 2025: 15 brandneue & absolut abgefahrene Komponenten

- Sea Otter Classic 2025: Fox Upside-Down-Prototyp gesichtet

- Neue DT Swiss XRC 310, XMC 320 und EXC 330: Pure Carbon Felgen für XC, AM und Enduro

- Neue DT Swiss 350 DEG-Naben: Blau, Grün oder Pink

- Forbidden Druid E – E-Bike mit DJI Avinox: High-Class, High-Power, High-Pivot

- Unno Mith E-Bike mit DJI Avinox: Neues DJI-E-Bike – jetzt geht’s los!

- Federgabel-Updates & neuer RockShox Deluxe-Dämpfer: RockShox Lyrik, Pike & SID ab sofort in Rot

- YT Decoy SN 29 CF 2025 im ersten Test: Weniger Hub für mehr Effizienz und Spaß!

- Neues Specialized Levo 4 E-Bike im Test: Motor neu, Rahmen neu & 1.120 Wh Akkukapazität

- Neue Continental XC und Trail Reifen: Dubnital, Trinotal und Magnotal

- Feedback Sports Range Twist Torque Wrench: Drehmomentwerkzeug im kompakten Format

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

4 Kommentare

» Alle Kommentare im ForumDen vollständigen Artikel ansehen:

Hausbesuch bei Moustache: Zu Besuch bei der E-Bike-Marke in den Vogesen

Eine sehr gute Firme die ansprechende Modelle anbietet 👍👍

JA, die Firma macht einen guten Eindruck. Aber leider verbauen die nur Bosch Motoren.

Hätte jetzt gedacht der Rahmen stammt aus eigener Produktion.

Scheint ne gute Firma zu sein. Zum Glück verbauen die nur Bosch Motoren.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: