Video: Hausbesuch bei Nicolai

Video: Hausbesuch bei Nicolai

Vom Bauernhof zur großen Halle

Wir erinnern uns an den pittoresken Bauernhof und den Namen Lübbrechtsen, der angesichts der unterdurchschnittlichen Einwohnerzahl einen doch überdurchschnittlichen Bekanntheitsgrad hat – zumindest in der Bikeszene. Denn über 20 Jahre lang befand sich die gesamte Firma Nicolai in besagtem Bauernhof. Bis es Kalle Nicolai zu klein wurde – zu umständliche Wege, schwierige Logistik, zu wenig Kapazitäten.

Und so werden die Schweißnähte jetzt in Mehle gezogen. Gerade mal zehn Kilometer vom alten Standort entfernt, offenbaren sich die Vorteile schon beim Betreten des Firmengeländes: Viel mehr Platz für alle, seien es Maschinen, Lagerräume, Stellplätze oder so simple Dinge wie der Umstand, dass jetzt ein anliefernder LKW auch einfach problemlos auf dem Gelände wenden kann.

Und noch eine Sache fällt auf, wenn man sich Nicolai mit der Drohne mal von oben anschaut. Satte 454 Solarpanels sind auf den Flachdächern des Gebäudekomplexes montiert, die eine gerade für Nicolai essenzielle Funktion erfüllen: Energieproduktion satt. Die stromhungrigen Maschinen, Fräsen, Roboter und Schweißgeräte brauchen Saft. Und das Dach liefert. Auf das gesamte Jahr gerechnet, kann Nicolai den hauseigenen Strombedarf zu 50 % allein aus der hauseigenen Solaranlage bedienen, wobei ein Großteil auf die Sommermonate entfällt.

Strom hin, Strom her – euch interessiert, was wortwörtlich unter der Haube steckt. Also starten wir mal von ganz vorn – in der Produktion.

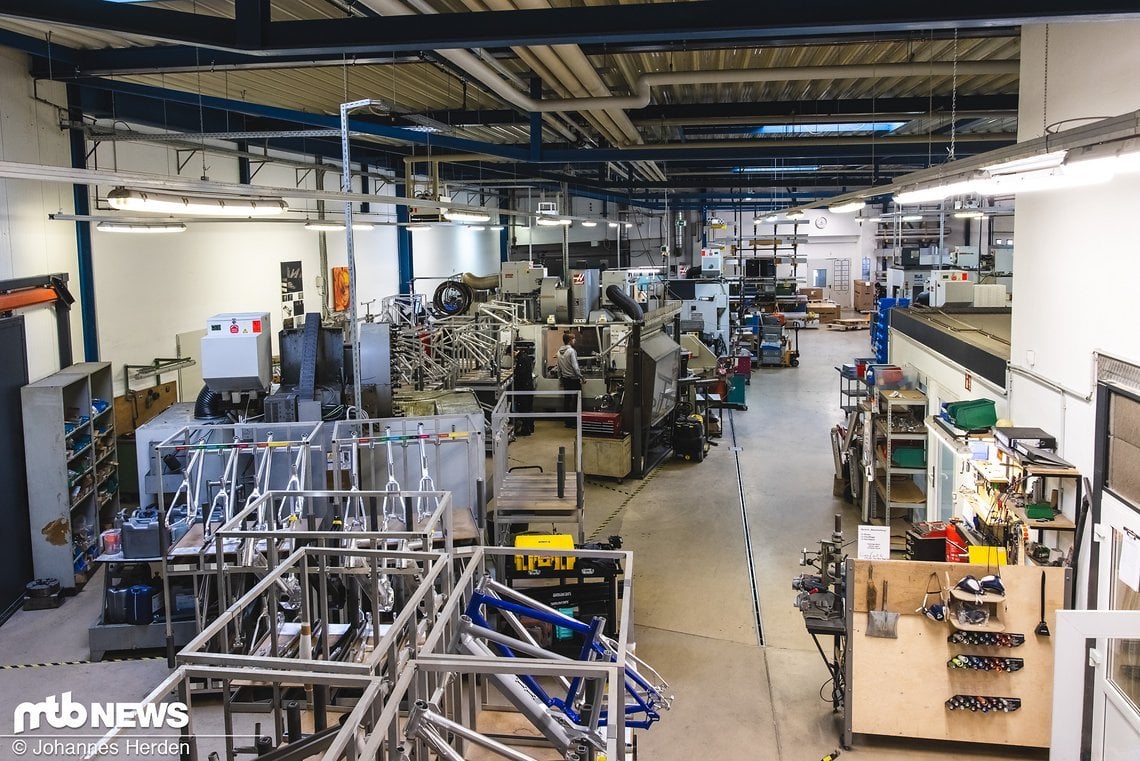

Fräskunst aus dem Alublock

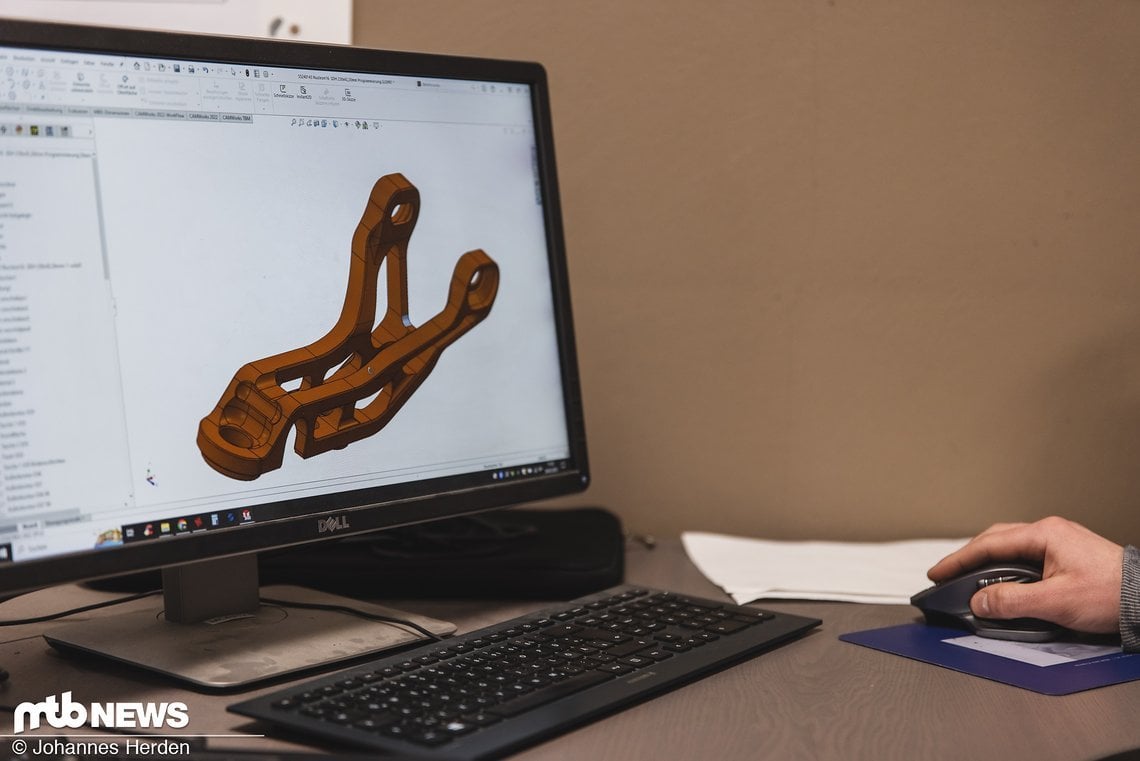

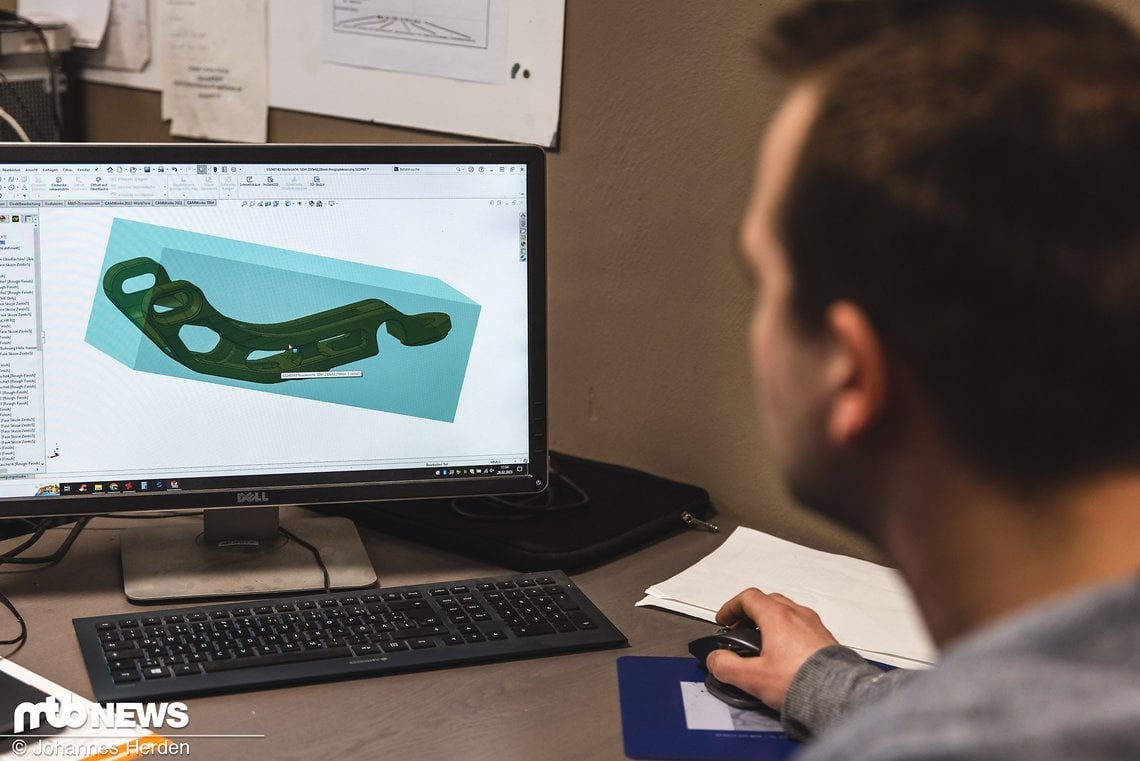

Am Anfang steht viel Rechner-Arbeit und Brainstorming, wenn ein neues Modell erdacht wird. Aber wie geht es weiter, wenn ein Bike mitsamt Kinematik, Federweg, Einsatzbereich und Co. fertig entwickelt ist? Dann geht es zur Feinarbeit, und Feinarbeit heißt in diesem Fall: Produktion der CNC-Frästeile, die wichtige Funktionen bei Nicolai-Rahmen einnehmen. In einer großen Halle steht ein gutes Dutzend CNC-Fräsmaschinen, die unterschiedlichste Aufgaben erledigen. Je nach Anforderung haben diese 2, 3, 4 oder sogar fünf Achsen, sieben Mitarbeiter sorgen hier dafür, dass aus großen Alu-Blöcken kleine CNC-Kunstwerke stehen. Dabei bedienen besagte Mitarbeiter nicht einfach nur die Maschinen, sondern designen auch die Frästeile und schreiben die entsprechenden Programme für die Fräsen, auch die Wartung der Maschinen obliegt der Belegschaft zum Großteil.

Wer wissen möchte, wie ein Nicolai Eboxx E-Bike-Rahmen entsteht, für den haben wir hier den passenden Artikel: Wie entsteht ein Nicolai E-Bike-Rahmen?

Am Rechner zeigt Mitarbeiter Moritz gerade den Stoßdämpferhalter des Nucleon 16, dem neuesten Wurf der Niedersachsen. Waren vergangene Modelle wie das Saturn 14 oder das G1 optisch verhältnismäßig unauffällig, wurde beim neuen Nucleon tief in die Komplexitätskiste gegriffen – ganz so wie beim Ur-Nucleon DH, das sowohl federungstechnisch als auch in Hinblick auf die Schaltung schon vor 20 Jahren eigene Wege ging. Mehr Infos zum Bike findet ihr in diesem Artikel: Nicolai Nucleon 16.

Aber bleiben wir noch kurz in der Maschinenhalle, zum Nucleon kommen wir später erneut.

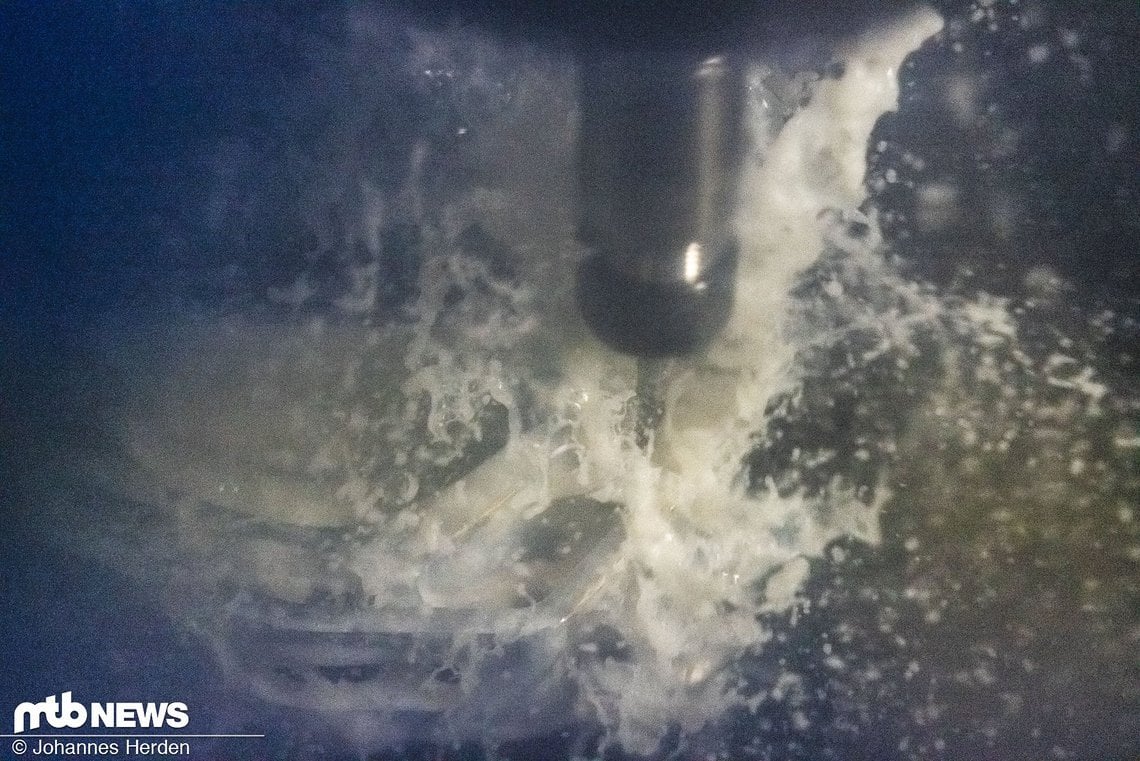

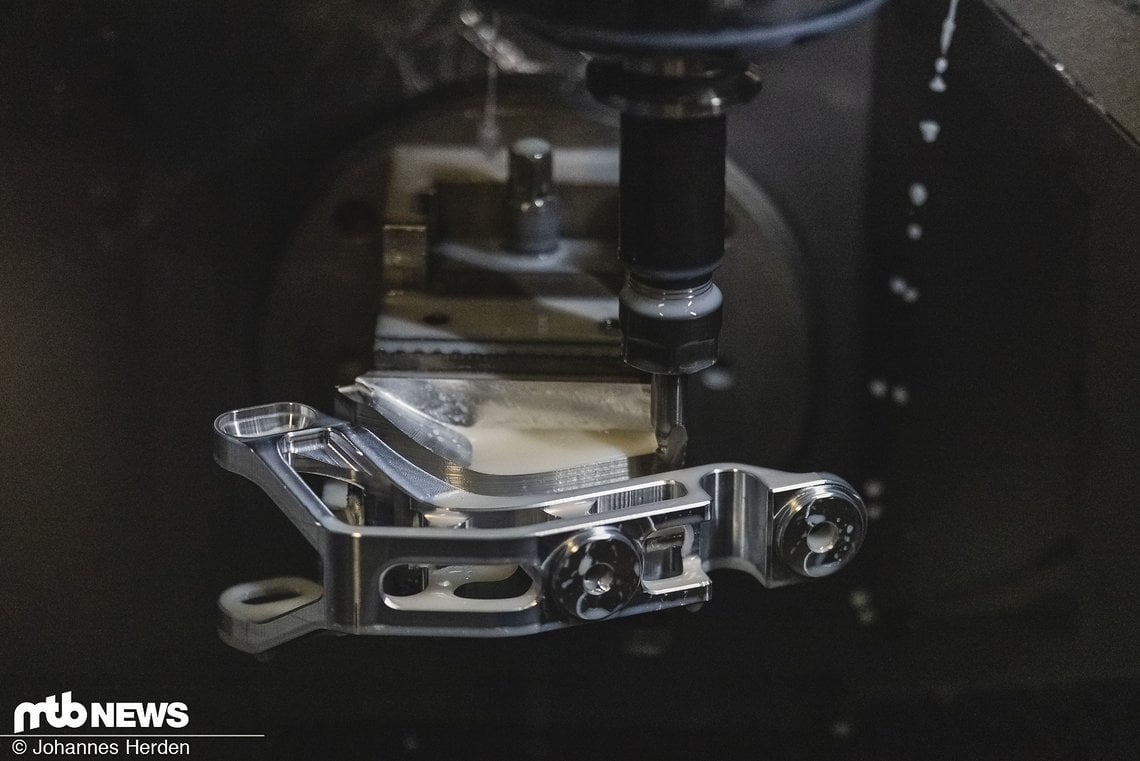

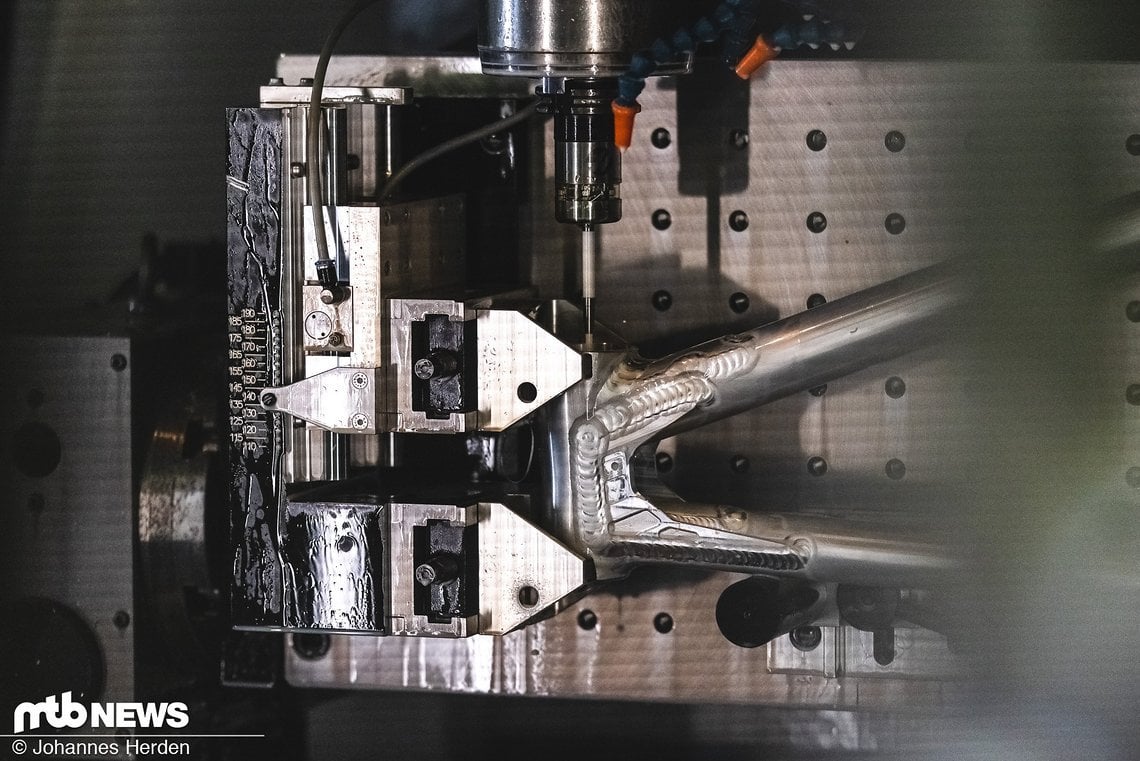

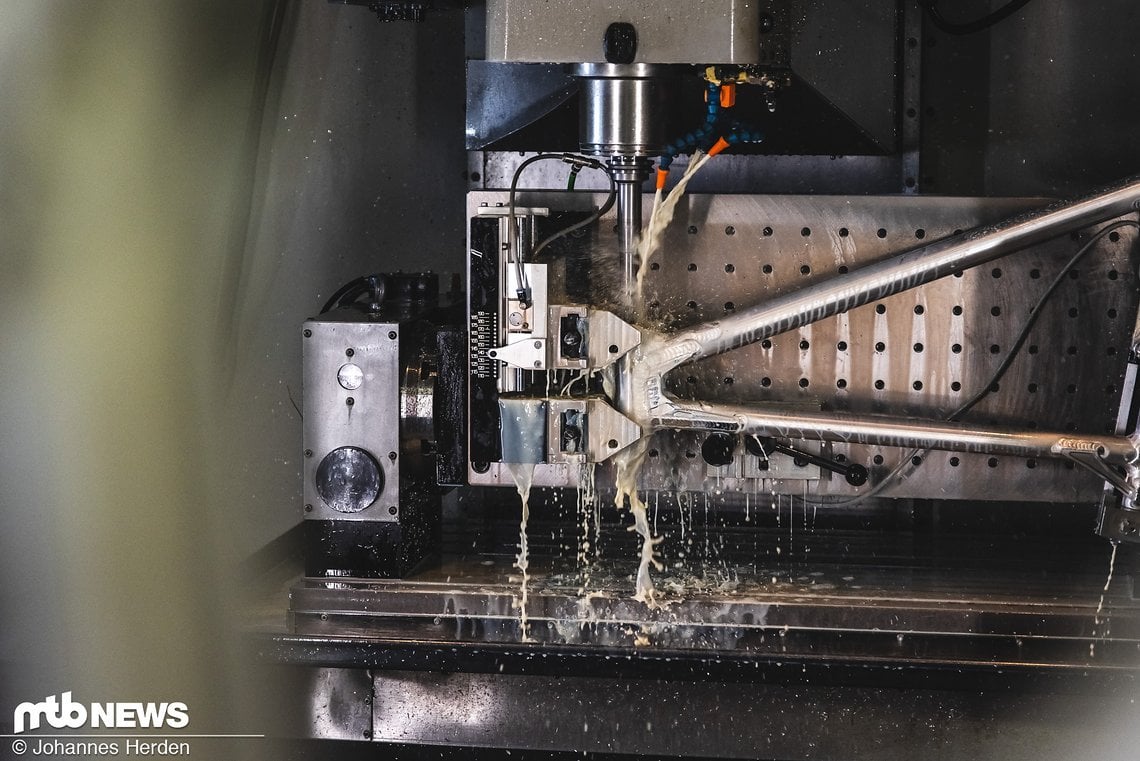

Ist ein Teil wie der Stoßdämpferhalter fertig berechnet, landet im Anschluss ein schwerer Alublock in der Fräse und wird, je nach Struktur, von verschiedenen Seiten mit unterschiedlichsten Bohrern und viel Kühlflüssigkeit traktiert. Der schönste Moment: Wenn sich die Schutztür der Maschine öffnet und ein silbern schimmerndes, fein bearbeitetes Bauteil das Licht der Welt erblickt.

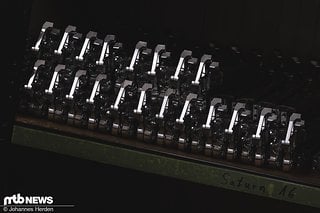

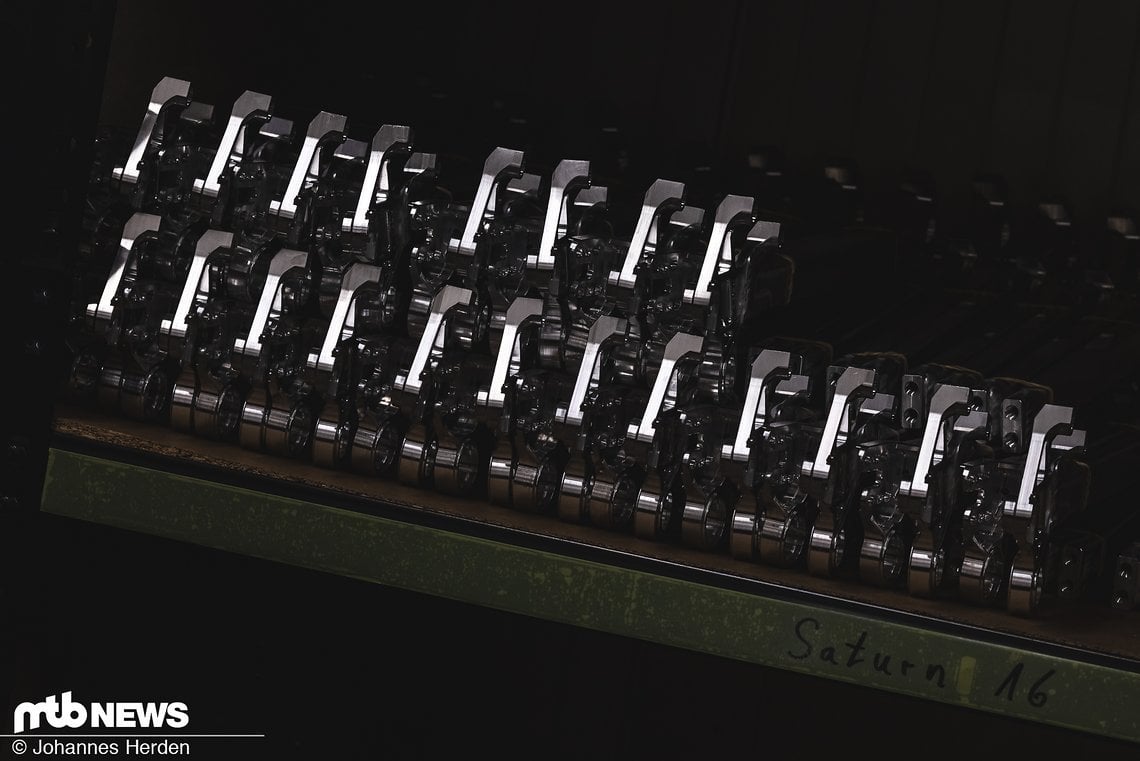

Und während jeder Hauptrahmen bei Nicolai auf Bestellung angefertigt wird, werden besagte Frästeile durchaus auf Vorrat produziert. Ingenieurs-Augen leuchten daher insbesondere in den Lagerräumen auf, wenn Schublade um Schublade, Kasten um Kasten verschiedenste CNC-Kunststücke offenbaren.

Bleiben wir noch kurz im Lager, denn hier versteckt sich noch etwas anderes, was für Nicolai bis in jüngster Vergangenheit undenkbar war. Ein extrudiertes Rohrprofil, das weder rund noch eckig ist, sondern irgendwas zwischen Trapez, Rundung und Ecke darstellt. Wir machen damit die Klammer zum Nucleon 16 zu, denn in diesem Rahmen ist besagtes neues Rohrprofil verbaut, das für Nicolai sicherlich nicht den letzten Einsatzbereich darstellt.

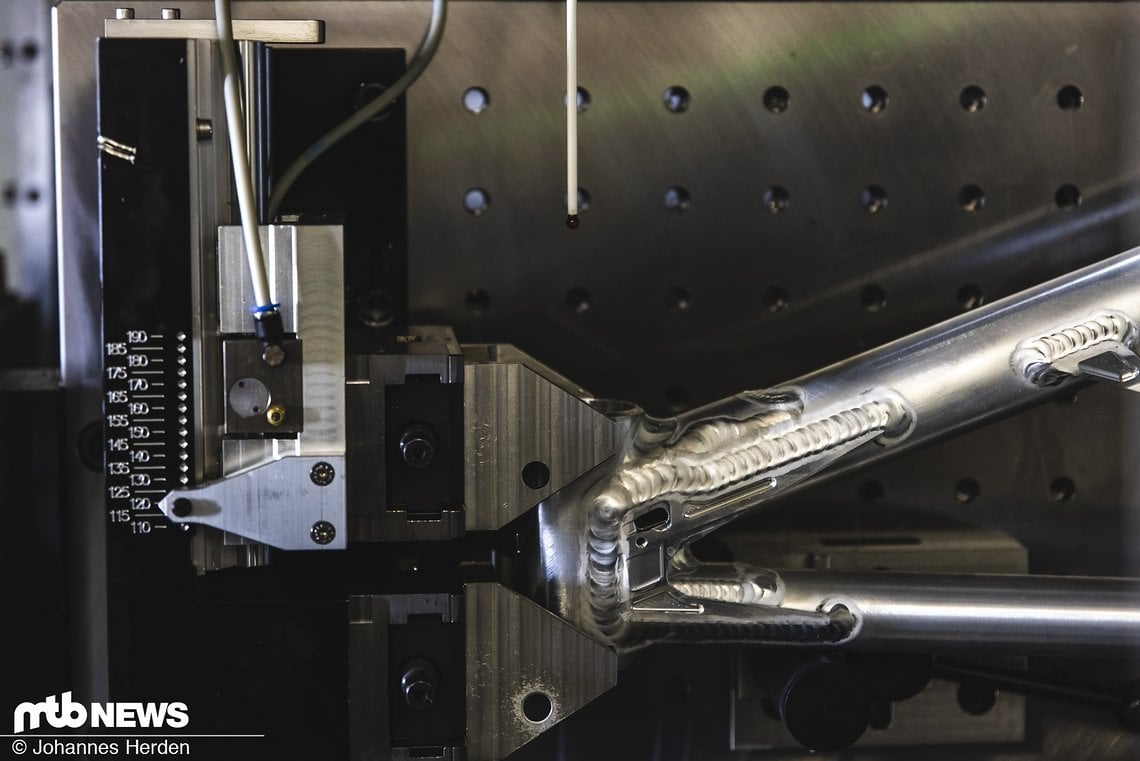

Alles fügt sich: Nicolai und die Schweißnähte

„Andy!“ – „Was los?“ – „Ja, du Schweißwurst, komm’ her!“ Ob sich diese Konversation aus dem Filmklassiker „Bang Boom Bang“ auch so in den heiligen Schweißräumen von Nicolai zuträgt, wissen wir zwar nicht. Was wir aber wissen: Mit Schweißnähten haben sie es hier, und zwar ziemlich charakteristischen Varianten. Denn Nicolai-Schweißnähte erkennt jeder geneigte Mountainbike-Fan sofort: Wo die Konkurrenz dünn und schüchtern Alu-Rohre unauffällig aneinander pappt, glühen die Schweißer Sascha, Torsten und Marcel bullige Statements auf die 7020er-Rohre. Breit und präzise werden Schuppe um Schuppe Schweißzusatz und Aluminium miteinander verschmolzen. Kleiner Nachteil: so dauert die Herstellung eines Rahmens verhältnismäßig lange. Großer Vorteil: So wird die Last noch gleichmäßiger verteilt, die Konstruktion dauerhaft haltbar. Geschweißt wird im WIG-Schweißverfahren.

Um Lastspitzen gleichmäßig auf die Rahmen zu verteilen, verwendet Nicolai traditionellerweise zusätzliche Gussets, insbesondere und charakteristisch im Steuerrohr- und Sitzrohr/Oberrohr-Bereich. Besonders an den gefrästen Ausfallenden übrigens: Diese werden mit unterschiedlicher Spur- und Sturzeinstellung gefertigt. Das ermöglicht im Anschluss die Einstellung des individuellen Sturzes und der Spur, damit man sein Rad nachher auf dem Trail perfekt gerade auf dem Trail bewegen kann.

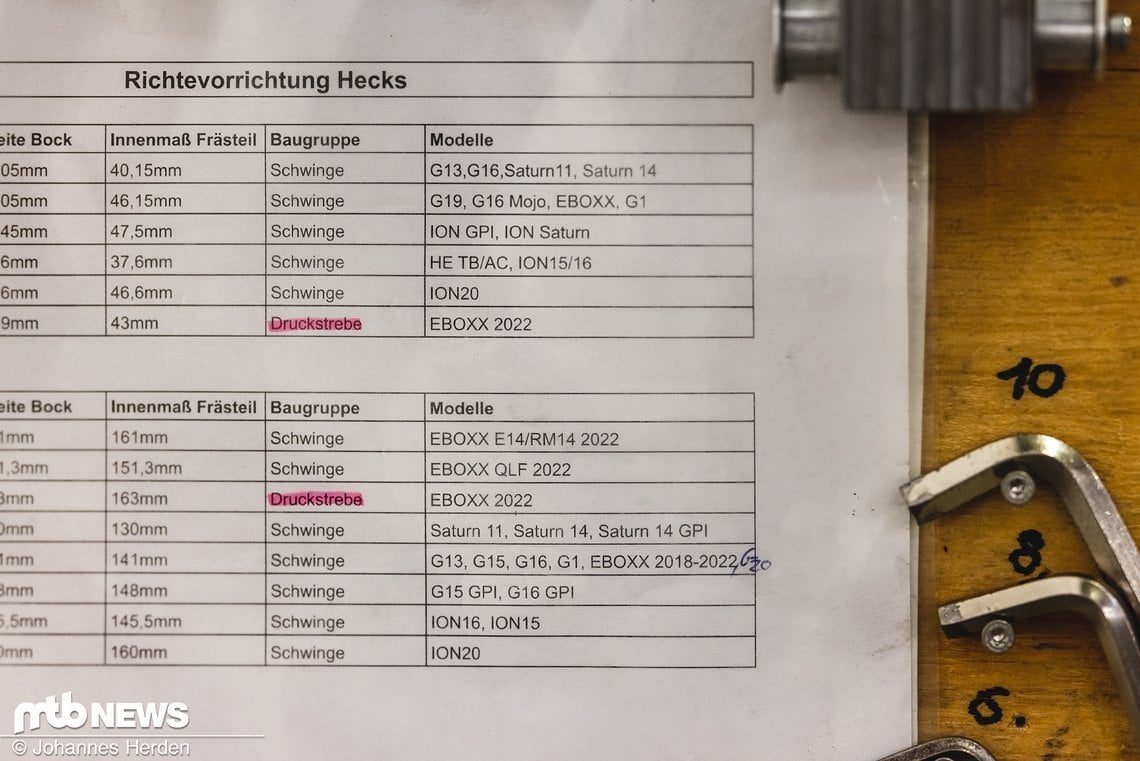

Jeder Hinterbau hat seine eigene Schweißlehre und wird genauso wie der Rahmen auch einzeln gerichtet, um möglichst gerade zu sein. An den Hinterbauten zu sehen ist außerdem die Montagemöglichkeit für sogenannte „Mutatoren“, um unterschiedlich lange Kettenstreben zu ermöglichen. Während Hauptrahmen durch die unterschiedlichen Größen immer auf Bestellung gefertigt werden, liegen Hinterbauten als einziges Bauteil immer auf Lager – da diese alle die gleiche Größe besitzen.

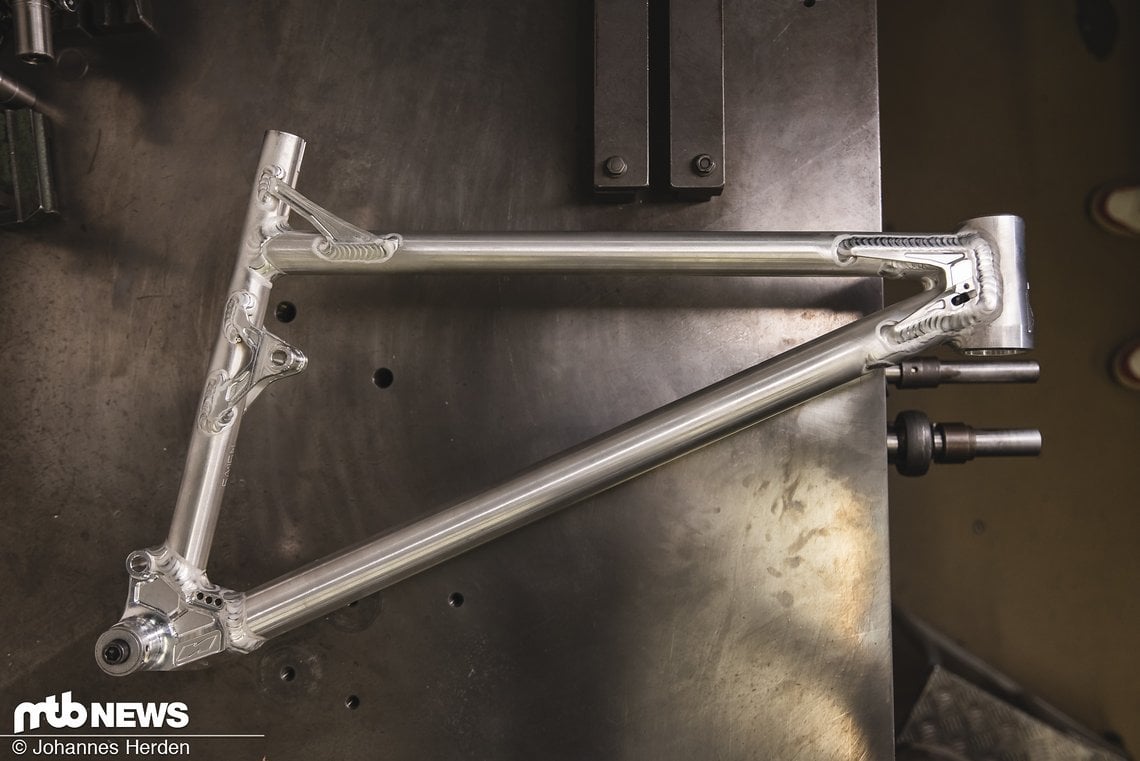

Alle Frästeile und Rahmen haben während der Fertigung noch keine finale Passung und sind auch noch nicht gerichtet – beide Schritte sind jedoch notwendig, um einen perfekt geraden Rahmen zu haben. Wie das aussieht, lest ihr jetzt.

Wo kein Richter, da kein Richttisch

Auch in diesen beiden Schritten dreht sich alles um Sorgfalt und Genauigkeit, denn keiner will für viel Geld einen verzogenen Rahmen kaufen. Daher wird der Rahmen nach dem Schweißen des Rahmens hier von Mitarbeiter Felix geprüft, ob der Rahmen tatsächlich gerade ist, denn bei jedem Schweißen entsteht ein Schweißverzug. Für diese Prüfung wird der Rahmen auf dem Richttisch auf den Nullpunkt – dem Tretlager – aufgespannt und Steuerrohr und Sitzrohr auf diesen Punkt ausgerichtet. Ist alles gerade? Dann sind alle happy.

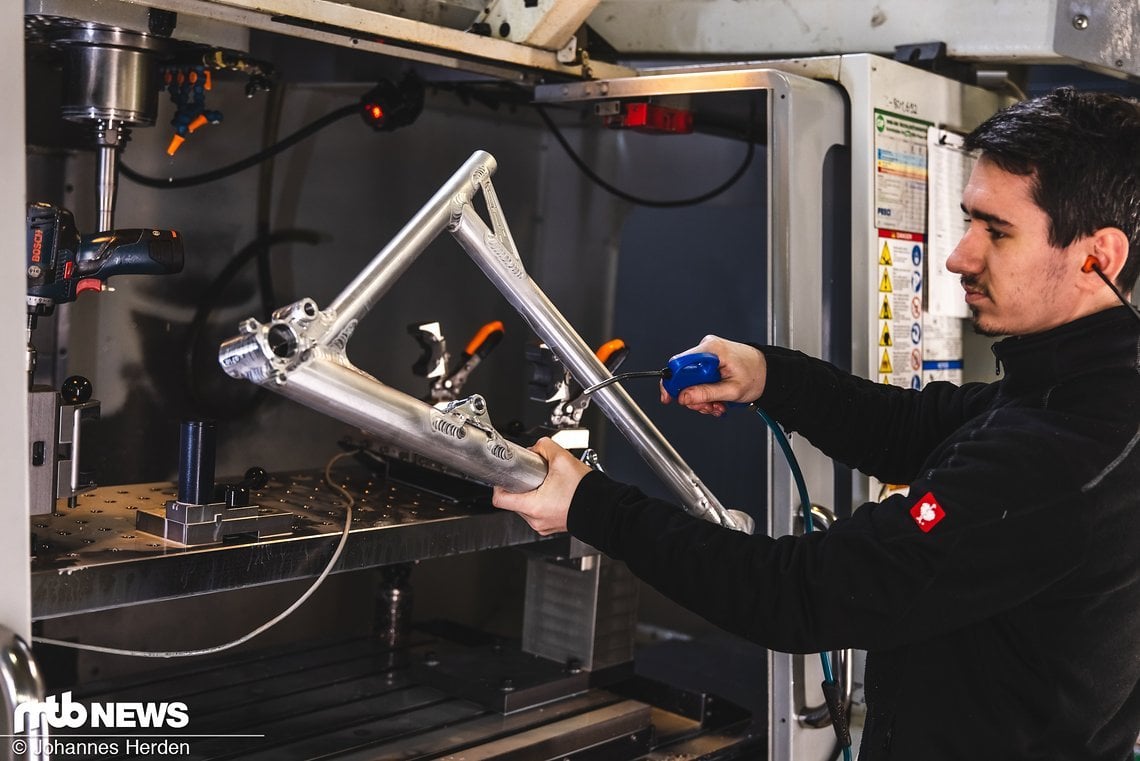

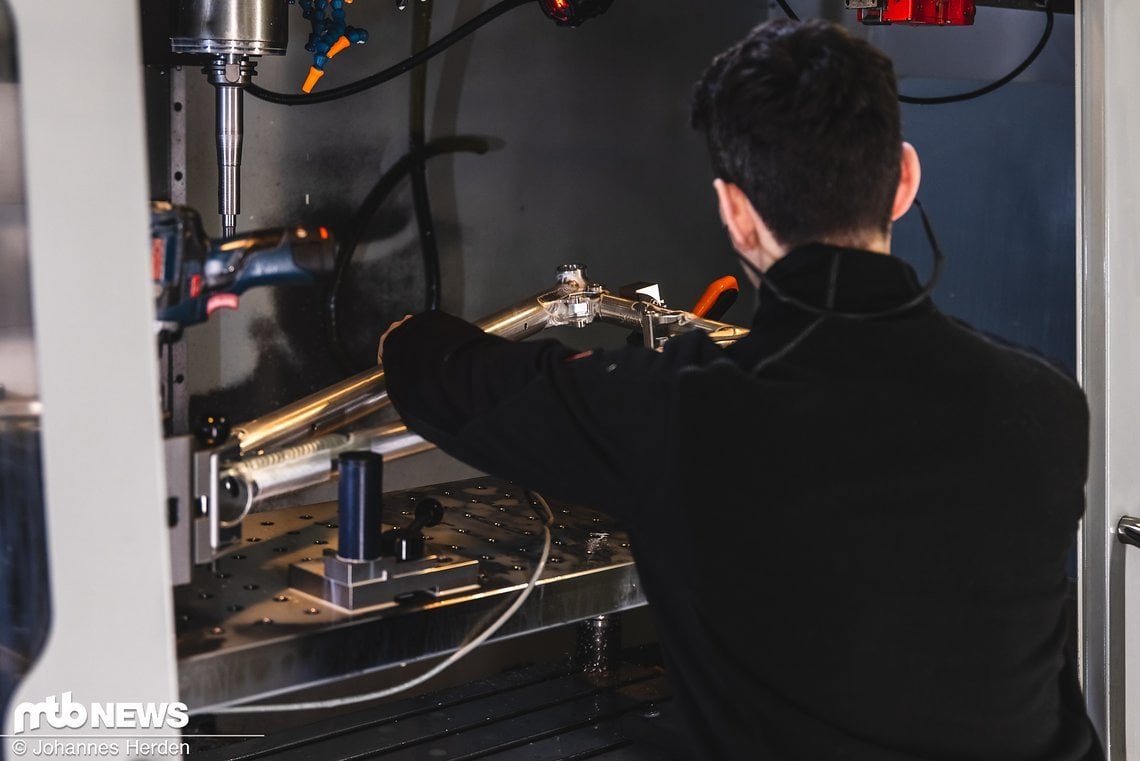

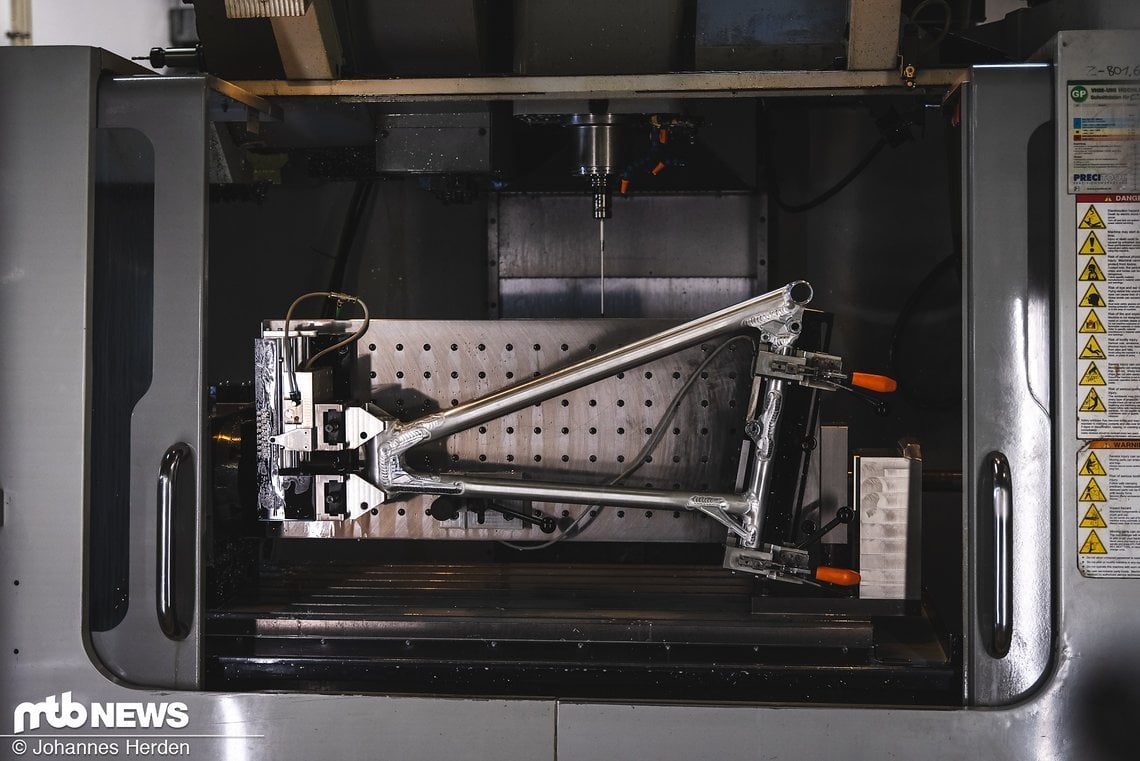

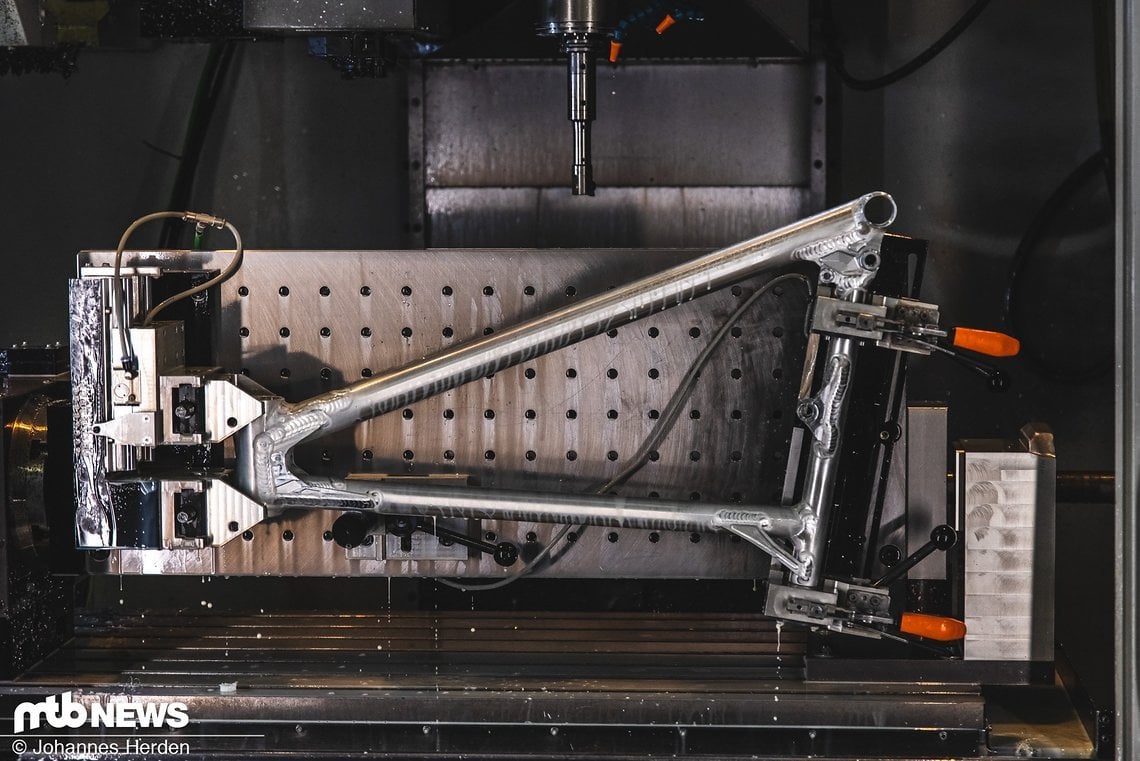

Außerdem wird der Hauptrahmen für ein allerletztes Mal in zwei Fräsen aufgespannt, denn hier wird sich jetzt um die Feinarbeit gekümmert. Eine Fräse sorgt für die Passungen für Steuerrohr und Sitzrohr bei einem vertikal aufgespanntem Rahmen, die andere Fräse sorgt für die Passungen und Tretlagergewinde. Dabei ist der Rahmen horizontal aufgespannt. Eine Besonderheit ergibt sich bei Rahmen mit Pinion-Rahmen: Diese erhalten in der horizontal aufgespannten Fräse ebenfalls ihre Passungen.

Ganz schön geladen: Pulverbeschichtung bei Nicolai

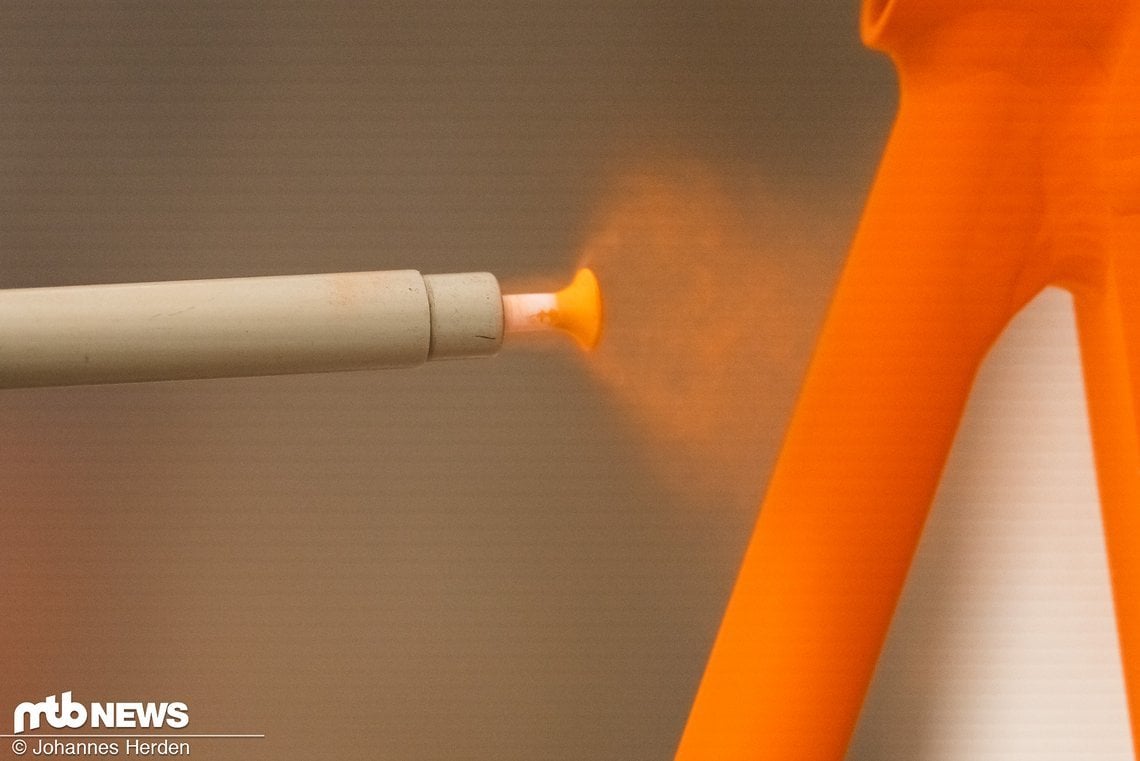

30 % aller Nicolai-Rahmen werden im bekannten Factory Raw ausgeliefert, also ganz ohne Lack und mit hoffentlich viel Patina im Laufe der Zeit. Die anderen 70 % der Rahmen werden entweder glasperlengestrahlt und eloxiert oder gepulvert – was wir hier sehen.

Für die Pulverbeschichtung ist eigentlich jede RAL-Wunschfarbe möglich – neben Standardfarben in matt und glänzend können auf Wunsch auch Sonderfarben bestellt werden.

Neben diesem schmucken Orange, das Mitarbeiter Chris gerade aufträgt, kann man sein zukünftiges Bike also auch mit metallic- oder Candylack ordern.

Gedrucktes Zubehör und große Roboter

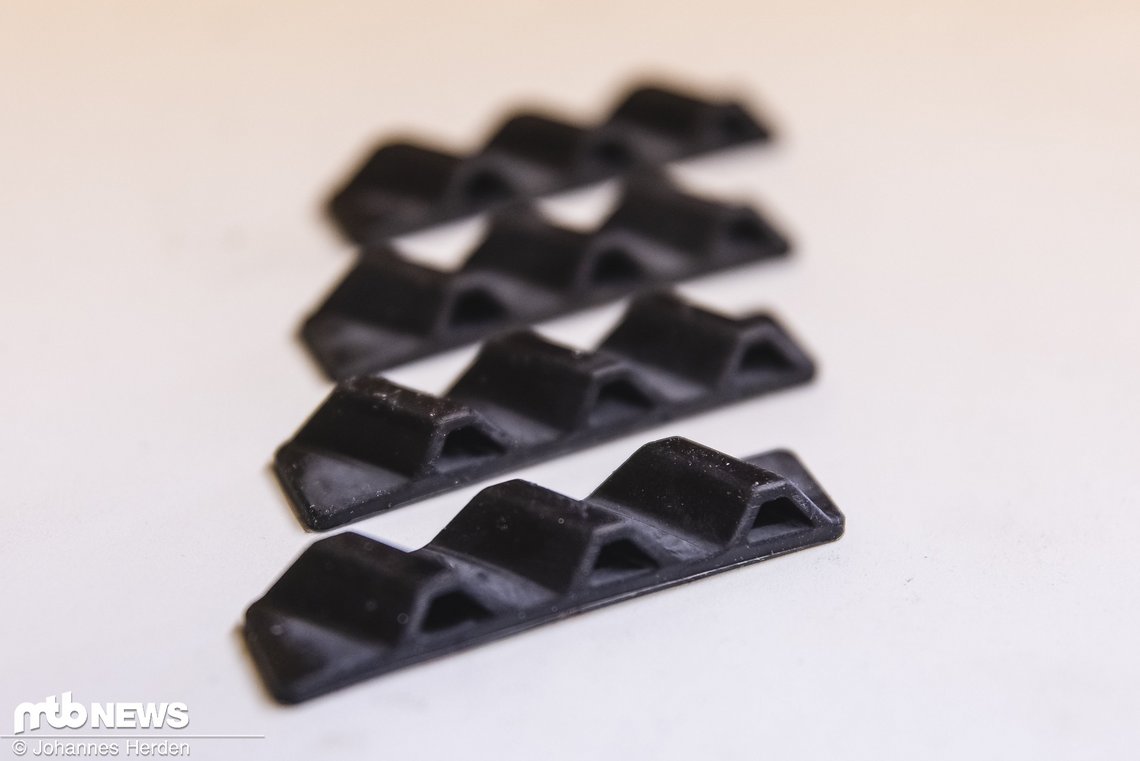

In einem Räumchen, das genauso Teil eines pittoresken Schwarzwaldhäuschens sein könnte, stehen einige sehr moderne Maschinen – nämlich 3D-Drucker. Diese sind einerseits, das kennen wir auch von der einen oder anderen Firma aus dem Bikebereich, für die Prototypenfertigung kleiner Anbauteile zuständig, andererseits entstammen den kleinen Maschinen aber auch durchaus Serienbauteile wie Schutzbleche oder Kettenstrebenschützer.

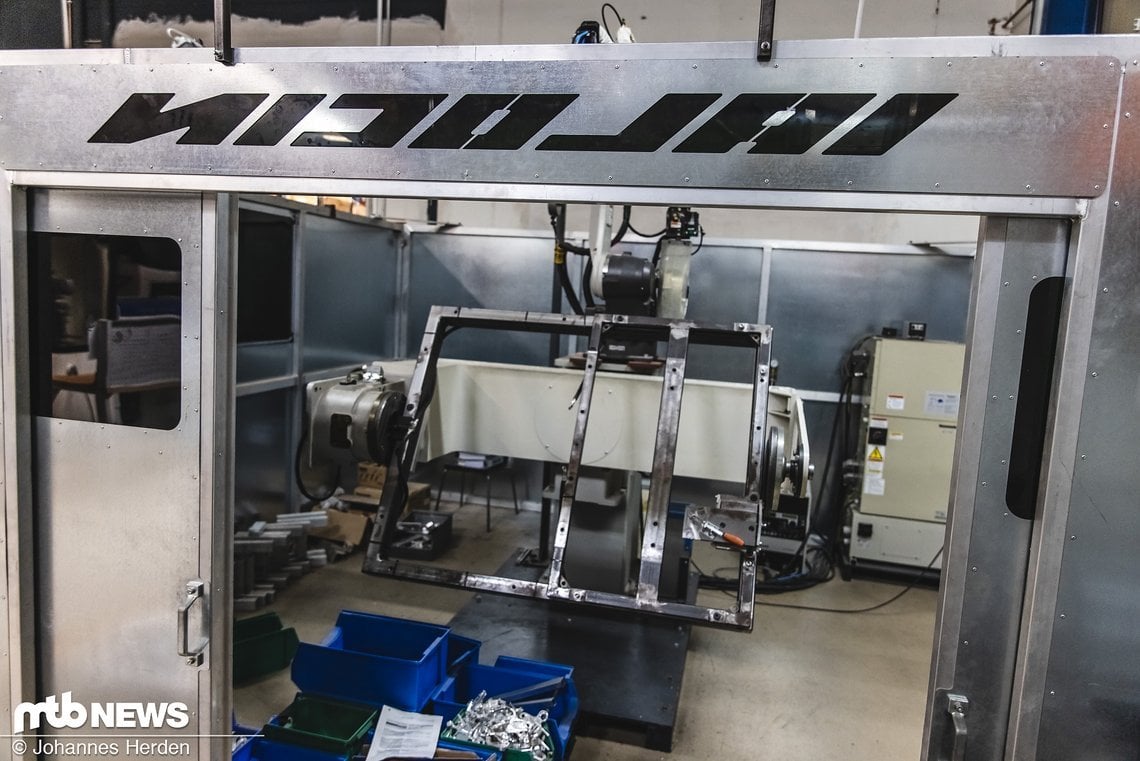

Ungleich größere Maschinen finden sich einige Räume weiter. Diese Halle wird von zwei großen Robotern bedient – einerseits ein Schweißroboter, mit dem Nicolai seit einigen Jahren forscht und entwickelt, andererseits ein Bestückungsroboter, mit dem die CNC-Fräsen bedient werden.

Endmontage: Bereit zum Abflug

Die Frästeile sind gefräst, Hauptrahmen und Hinterbau sind geschweißt, alles ist angepasst und gerichtet – nun wird alles miteinander verbunden. In der Endmontage werden Hauptrahmen und Ausfallende miteinander verheiratet und das Ausfallende wird angeschraubt. Dabei wird final noch mal darauf geachtet, dass Sturz und Spur korrekt eingestellt sind. Außerdem werden Umlenkhebel und Dämpfer montiert. Nun geht es entweder in die Endmontage, wenn es ein Komplettrad wird – oder, bei Factory Raw-Rahmen, noch mal zur Polierstation. Mit einer Scotchbrite-Putzwolle wird die Oberfläche gleichmäßig gewienert, damit der fertige Rahmen schön edel aussieht – und auch bald die charakteristische Patina erhält.

Dauerhaltbarkeit: Ein Bike aus 1999

Von der Cutting Edge-Technologie zurück nach 1999 – dieses Nicolai Helium eines anscheinend weiterhin zufriedenen Nicolai-Kunden lebt immer noch und war gerade zufällig im Service, als wir vor Ort waren. Das Bike, das im Alltag weiterhin bewegt wird, erhielt trotz der methusalemischen 24 Lebensjahre neue Lager, einen Service der Komponenten und ein bisschen Politur für den Lack – und kann vielleicht jetzt erneut 24 Jahre durch den Wald fahren. Vielleicht ist das auch eine Komponente, die Nicolai auszeichnet – dass man auch Bikes von vor fast 3 Jahrzehnten immer noch servicen kann.

Show and shine

Der kleine, aber feine Showroom bildet für die Kundin oder den Kunden die Basis für ein wohliges Gefühl rund um die neue Bike-Abholung. Denn hier kann man nicht nur Shirts und Pullover shoppen, sondern erhält hier auch das bestellte Bike zur Abholung. Dabei wird das Bike nicht einfach nur übergeben, sondern genauestens erklärt, individuell auf die Person eingestellt und schon einmal draußen Probe gerollt. Auf Wunsch gibt es außerdem eine Firmenführung durch die heiligen Hallen der Firma – wer das mal nacherleben möchte, scrollt an dieser Stelle einfach nach oben und liest noch einmal …

Was hat euch in der Firma am besten gefallen?

Weiterlesen

Neugierig geworden? Hier findest du weitere Hausbesuche von eMTB-News:

- Hausbesuch THOK E-Bikes: Kleine Marke mit großer Leidenschaft

- Fazua – Hausbesuch & Fotostory: Innovationen – Made in Germany

- Nox Cycles Experience Center im Zillertal: Zu Besuch bei Nox Cycles

- Hausbesuch bei e-motion: Die e-Bike Experten

- Hausbesuch TQ-Drives: Wo Mensch und Maschine Motoren bauen

- Hausbesuch bei MET / Bluegrass: Italienisches Design für maximale Sicherheit

- Hausbesuch bei Ergon: Design und Funktion auf allen Ebenen

- Hausbesuch bei Galfer: Vom Fiat 124 zu Downhill Disc-Bremsen

- Hausbesuch bei Nicolai: Von der Schweißraupe zum Schmetterling

- Hausbesuch bei GOREWEAR: Schlechtwetter in der Regenkammer – diese 13 Tests muss GORE-TEX überstehen

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

Sea Otter Classic 2025: Fox Upside Down Prototyp gesichtet

Sea Otter Classic 2025: Fox Upside Down Prototyp gesichtet

9 Kommentare

» Alle Kommentare im ForumCoole Firma, coole Bikes! Kommt sehr sympathisch rüber, macht bestimmt Spaß da zu arbeiten.

Tolle Zeitreise! Danke für den Bericht!!

Und wenn ich die Cargobikes sehe krieg ich die Krätze.

Aber Nicolai scheint die aktuelle Situation auch zu merken, momentan bekommt man auf alles Rabatte.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: