Die Zentrale von Rotwild

Südlich von Frankfurt, im überschaubaren Dieburg, liegt die Zentrale von Rotwild. In den Räumlichkeiten der ADP Engineering GmbH wird die Marke strategisch gelenkt, es werden neue Modelle konzipiert und E-Bikes gefertigt sowie über alles entschieden, was die Marke Rotwild betrifft.

Wir berichten regelmäßig über Rotwild, zum Beispiel über die Neuheiten Rotwild 2018. Auch die E-Bikes des Premium-Herstellers (Rotwild das R.G+ FS Evo) werden von uns ausführlich getestet.

Historie – ein Blick zurück

1996 entschied man sich bei der ADP Engineering GmbH dazu, die Marke Rotwild zu gründen. Vom ersten Augenblick an ging es hierbei nicht um Massenware, sondern um ausgereifte moderne Highend-Bikes in überschaubaren Stückzahlen.

Im selben Jahr präsentierte Rotwild mit dem Modell RDH.P1 ein visionäres Downhill-Bike. Mit der ersten Kleinserie dieses Bikes wurden einige Siege eingefahren und für viele in der Branche war dieser Bolide ein wahrer Augenöffner. Scheibenbremsen, klare Linienführung, Produkt-Design vom Feinsten – so kam das RDH.P1 auf den Markt und wirbelte ihn gehörig durcheinander.

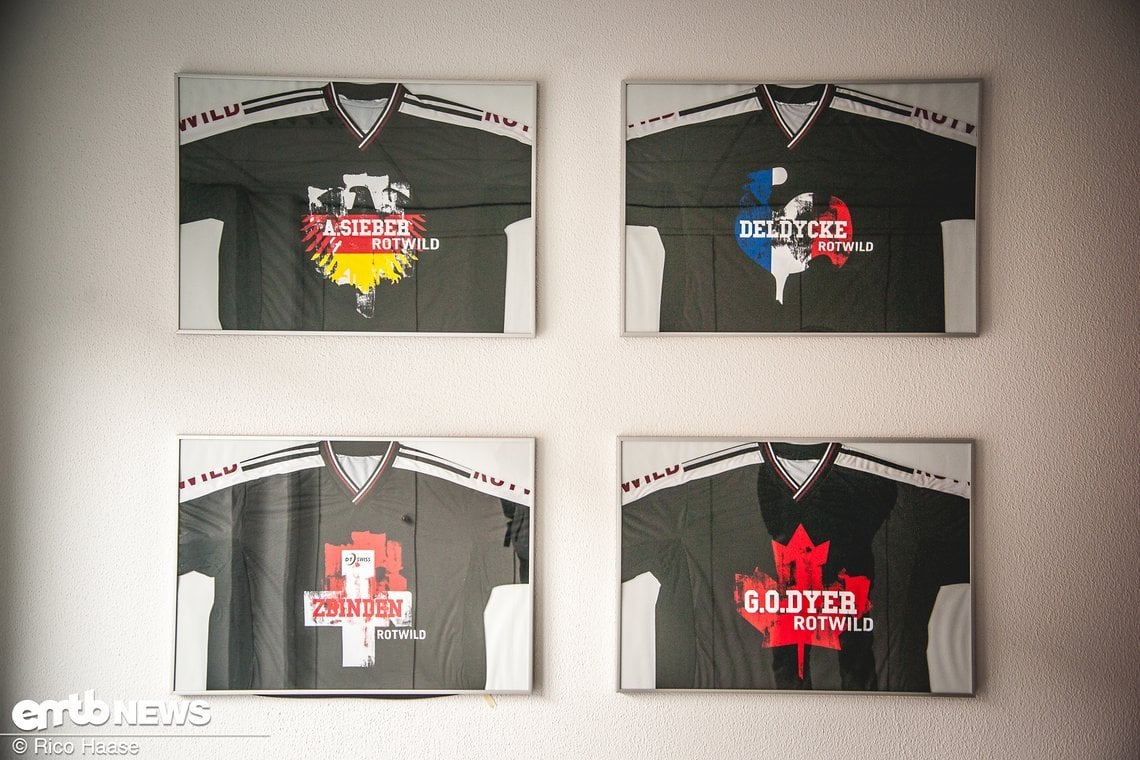

Rotwild unterstützte viele Jahre lang das Topeak Ergon Team und konnte Bronze bei Olympischen Spielen gewinnen sowie einen Weltmeistertitel holen. Seit 2014 hat Rotwild in Kooperation mit Mercedes-AMG das AMG ROTWILD MTB Racing Team am Start und unterstützt dabei Sofia Wiedenroth, Nadine Rieder und Marcel Rieder. Mit diesem Team ist der Hersteller in diversen Spielarten des Mountainbikesports präsent: die Teammitglieder stehen beim UCI MTB Worldcup, nationalen und internationalen Rennen, bei Enduro-Rennen und Marathons am Start.

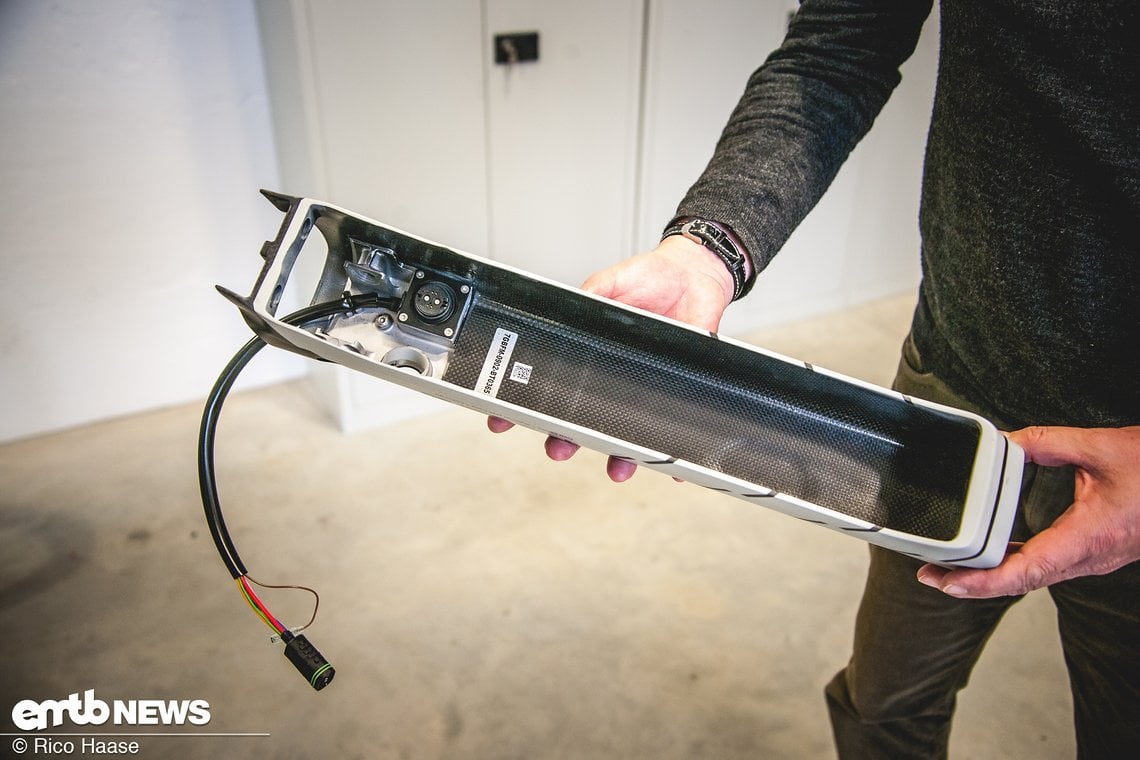

Dem Thema Elektromotor zeigte man sich bei Rotwild von Anfang an sehr offen gegenüber. Man ging frühzeitig eine strategische Partnerschaft mit dem deutschen Motoren-Hersteller Brose ein und entwickelte das R.Q1+ 27.5 um den Motor herum. 2015 wurde dieses Modell der Öffentlichkeit vorgestellt. Die Akku- und Motorintegration war zu diesem Zeitpunkt bahnbrechend und vollkommen neu – eine derartige Rohrkonstruktion hatte bis dato noch kein anderer Hersteller gebaut. 2016 kam dann mit dem R.X+ die jüngste Evolutionsstufe auf den Markt. Hier trifft innovative Technologie auf mehr als 20 Jahre Entwicklungserfahrung. Veränderbarer Steuerrohrwinkel, überarbeitete Lagerung am Hinterbau, neu entwickeltes Unterrohr und bis ins Detail aufeinander abgestimmte Features zeigen eindrucksvoll was die Ingenieure bei Rotwild auf dem Kasten haben.

2017 wurde die neuentwickelte Unterrohr-Einheit aus Carbon vorgestellt, die einen Akkutausch möglich macht. Stolz präsentierte uns Lutz Scheffer dieses Feature letzten Mai am Gardasee.

Fotostory Rotwild-Headquarter

Die mit Klinkersteinen verkleidete Fassade des Hauptquartiers erkennen wir schon von weitem. An einem großen Team-Truck von Rotwild vorbei gehen wir zur Tür und öffnen diese neugierig. Ole Jes Wittrock – verantwortlich für Marketing & Kommunikation bei Rotwild lädt uns zu einem Rundgang durch die Fertigungs- und Entwicklungshallen ein.

Hier haben wir einige exklusive Fotos für euch:

Meinung @eMTB-News.de

Rotwild steht seit vielen Jahren für hochwertige Bikes mit sehr guter Kinematik, toller Verarbeitung und smartem Service. Das Händlernetz ist überschaubar und die Händler handverlesen. Seit einigen Jahren mischt der Premium-Hersteller auch im E-Bike-Bereich mit und konnte mit seinen Brosebestückten Boliden schon einigen Staub aufwirbeln.

In Zukunft wird der Fokus noch stärker im E-Bike-Sektor liegen. Mit einem Vordenker wie Lutz Scheffer an Bord, ist das auch nicht weiter verwunderlich. Gilt er doch als Visionär und überzeugter eBiker.

Wenn wir mit den Machern von Rotwild an einem Tisch sitzen würden und der Produktmanager uns einen Wunsch erlauben würde, dann wäre es dieser: Seid noch mutiger und bringt doch mal wieder das richtig wilde Ding!

Wie findet ihr die E-Bikes von Rotwild? Coole Dinger, oder?

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

5 Kommentare

» Alle Kommentare im Forum...so als Ergänzung...

Von Fertigung zu sprechen ist wohl übertrieben, ich würde da eher von Endmontage sprechen, schließlich werden "nur" Zukaufteile und der irgendwo in Asien gefertigte Rahmen zusammengebaut. Viel interessanter wäre mal ein ausführlicher Bericht über die wahren Produktionsstätten aller MTB Rahmen, aber da wollen sich die Hersteller wohl nicht in die Karten schauen lassen.

man findet noch einiges mehr auf youtube musst mal etwas stöbern.

In der Tat werden die Rahmen nahezu alle in Taiwan gefertigt. Dort ist man seit über 30 Jahren darauf spezialisiert, so wie Deutschland beim Maschinenbau nahezu ein Alleinstellungsmerkmal hat. Bei den Alurahmen liegt das daran, dass Diese recht komplex aufgebaut sind, und die Maschinen etwa die Größe eines Einfamilienhauses haben. Allerdings kosten diese Maschinen so viel wie eine ganze Einfamilienhaussiedlung; so um die 20 Millionen Euro. Ich habe gehört, dass es für die hochwertigeren Rahmen, weltweit - das heißt konzentriert auf Taiwan, Vietnam und China - gerade mal etwa zehn Maschinenanlagen gibt, die rund um die Uhr im Dreischichtbetrieb laufen. Davon sind nur zwei oder drei Hersteller in der Lage Fahrradrahmen im Hochdruckverfahren zu formen, denn neben dem Hydroforming gehört auch noch das restliche Know-How vom Rahmenbau dazu. In solch einem Werk werden tausende von Rahmen pro Tag gefertigt. Das entspräche bei vielen Fahrradmarken dann dem Jahresumsatz. Mit den Rahmen ist es also ähnlich wie mit Kamerachips, Monitoren oder Optiken. Auch wenn diese Teile von hunderten oder gar tausenden Marken verkauft werden, so gibt es jeweils nicht mal eine Handvoll Hersteller weltweit. ...naja... und das ist bei Autos ja oft ähnlich.

Wenn man den Begriff "Fertig -ung" wörtlich nimmt, dann ist es ja eine Fertigung.

Begriffsdefinition:

https://de.wikipedia.org/wiki/Produktion#cite_note-4

Hydroforming:

Rotwild Technik

https://www.rotwild.de/rot-wild/engineering/konstruktion/cax-systeme/

https://www.rotwild.de/rot-wild/engineering/konstruktion/materialien/aluminium/

Trifft auch für "meinen" Herzteller zu; weshalb aber gleich das ganze Forum nach Asien ausgelagert werden muss, erschliesst sich mit nicht...

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: