Am Anfang stand der Gedanke, etwas komplett Neues zu schaffen – ein E-Bike, in das sich jeder auf den ersten Blick verliebt. Rahmenform, Gewicht und Style sind individuell auf den Fahrer zugeschnitten. Darüber hinaus können Finish und End-Konfiguration vom Kunden selbst vorgenommen werden. Dies alles ermöglicht ein 3D-Druck aus Aluminium-Pulver, welcher nicht nur die Entwicklung und Herstellung individueller Produkte realisierbar macht, sondern auch den Druck von Designs, die mit traditionellen Methoden nicht umsetzbar gewesen wären. Die innovative 3D-Drucktechnologie optimiert verschiedene technische Parameter wie Gewicht und Geometrie. Gleichzeitig verringern sich Zeit- und Kostenaufwand dank kurzer Fertigungszeiten deutlich.

Warum ist das Kinazo E1 anders?

Eine ausgeklügelte Rahmengeometrie mit optimalem Schwerpunkt ermöglicht ein dynamisches und aggressives Fahren im extremen Gelände. Dank der voll integrierten Batterie wird ein elegantes und auffälliges Rahmendesign geschaffen. Über eine mobile GPS basierte App lässt sich das intelligente elektronische Steuerungssystem bedienen. Das innovative 3D-Druckverfahren bietet eine Vielzahl von Optionen zur individuellen Anpassung, wie eine speziell auf den Fahrer zugeschnittene Geometrie, spezifische Designs, Formgebung, Versteifung oder sogar Materialfeinstruktur.

Kinazo E1 eMTB Rahmendesign

Die Entwicklung der E1-Rahmenkonstruktion basiert auf den höchsten Anforderungen an Enduro-Mountainbikes, die ausbalanciert bergauf klettern und gleichzeitig in steilen und gefährlichen Downhill Abschnitten zuverlässig performen. Erste Tests des Rahmenprototypen zeigten bereits überraschend gute Fahreigenschaften, welche für versierte Fahrer unabkömmlich sind. Deshalb wurden im Entwicklungsprozess nicht nur der Schwerpunkt, sondern viele weitere Faktoren wie Gesamtgewicht, Rahmensteifigkeit etc. berücksichtigt. Das Fahrwerk besteht insgesamt aus vier Achsen, d.h. Gibt es keine negative Beeinflussung des Hinterbaus durch Bremsen und Antrieb. Das Modell E1 gehört zu den progressiven Rahmen mit feiner Geometrie und kurzer Kettenstrebenlänge, was ihn stabil und verspielt macht.

Kinazo E1 – technische Daten

Brose-Antrieb

Abmessungen: 213 x 150 x 128 mm

Gewicht: 3,400g

Integrierter V7 Akku

Kapazität: 14.0 Ah

Gewicht: 2,700 g

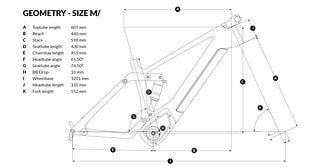

Geometrie

Was haltet ihr von der Weltneuheit? Liegt die Zukunft in 3D gedruckten E-Bike Rahmen oder wird es ein exklusives Nischenprodukt bleiben?

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

14 Kommentare

» Alle Kommentare im ForumDas dauert viel zu lange bis ein fertiger Rahmen aus der Maschine kommt, nacharbeiten, also die Supportspuren entfernen dauert einige Stunden, der Rahmen ist rauh wenn er aus der Maschiene kommt ... total unwirtschaftlich als Serienproduktion.

Ausserdem biste beim Material eingeschränkt, im Anhang mal ein Datenblatt.

---------

Ich hatte mal einen Colorjet (3D Pulverdruck) da wird mit Polymergips gearbeitet. Das war schon ein riesen Aufwand nach dem Druck. Der Druck selber hat auch extrem lange gedauert.

Könnt Ihr mal gucken wie das funktioniert .... nur sinnvoll als Produktion wenn man viele kleine Teile fertigen will.

Für Interessierte:

http://solidteq.de/

Da biste auf dem Holzweg. Schau mal hier: https://de.rosler.com/de-de/branchen/additive-fertigung/

BTW: Addidas fertigt mit 3-D Druck in Serie schon Sohlen für Sportschuhe. Wirste bald an den FiveTen haben.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: