Mit ihrer 25-jährigen Firmengeschichte kann Rotwild auf einen sehr großen Schatz an Entwicklungserfahrungen zurückgreifen – und dieses Wissen möchte die Firma natürlich in jedes neue Produkt einfließen lassen. Bereits 2018 haben wir dem Hersteller hochwertiger MTBs und E-MTBs einen Hausbesuch abgestattet. Das R.E-Rahmenkonzept ist das aktuelle Schmuckstück und Vorzeigeprojekt der Rotwild-Ingenieure, in das sie alles Know-how gepackt haben möchten.

So soll das neue Rotwild E-MTB-Rahmenkonzept über eine Vielzahl an technischen Features und innovativen Details verfügen. Das fertige E-Bike, das mit einem komplett aus Carbon gefertigtem Rahmen kommt, soll neben der modernen Geometrie und angepassten Kinematik eine sehr hohe Akkukapazität haben, was die Basis für ein konsequent auf Funktion ausgelegtes E-Bikes darstellt.

Wie aber entsteht solch ein solcher moderner Carbon-Rahmen und was ist dafür alles notwendig? Um das zu klären, hat Rotwild uns einen Einblick hinter die Kulissen gegeben und entscheidende Schritte aus der Rahmenproduktion zeigen.

Von Bikern für Biker entwickelt

Mehr als zwei Jahre hat das Rotwild Engineering Team, allesamt leidenschaftliche Mountainbiker, an den neuen Rädern gearbeitet, um das Thema E-Mountainbike neu zu definieren. Die Ziele waren deswegen hochgesteckt: eine enorme Reichweite gepaart mit möglichst perfekten Fahreigenschaften sollten es sein. Dazu ein Höchstmaß an Integration, damit sich jeder Biker auf ein unvergessliches Erlebnis im Gelände konzentrieren kann.

Die Entwicklung fand dabei komplett in Deutschland statt. Hauptstandort ist dabei Dieburg. Aber auch Garmisch-Partenkirchen ist mit dem Sitz des ADP Concept and Design Center mit Lutz Scheffer ein fester Bestandteil des Entwicklungsprozesses bei Rotwild.

Die Fertigung der Carbon-Rahmen befindet sich – seit der R.750er Baureihe – in China. Hier haben die Ingenieure und Entwickler laut ihrer Aussage mehr Möglichkeiten, was die Fertigungsqualität, die Qualitätssicherung und die Stückzahlen betrifft. Die Aluminiumteile der Rahmen, wie beispielsweise das Linkage, kommen weiterhin aus Taiwan.

1.046 einzelne Carbon-Zuschnitte – Handarbeit ist angesagt

Was man den neuen, fertigen Bikes auf den ersten Blick nicht ansieht, ist der große Fertigungsaufwand dahinter: Ein Rahmen wie der vom neuen Rotwild R.E750 besteht aus 1.046 Carbon-Zuschnitten, jeder einzelne systematisch entwickelt und in seiner Form auf die Belastungen der zugehörigen Rahmenabschnitte ausgelegt. Eine Lage Carbon besteht aus zwei Layern mit zusammen 0,2 mm Stärke, je nach notwendiger Wandstärke und Bauteil werden mehrere übereinander laminiert.

Vom Legen der ersten Carbon-Lage bis hin zum fertig lackierten Rahmen sind über 60 Stunden notwendig, die gesamte Herstellung ist in hohem Maß von sorgfältigster Handarbeit geprägt. Rund 35 Spezialisten haben in dieser Zeit den Rahmen in ihren Händen und widmen sich in ihrem Aufgabenbereich mit großer Präzision der Fertigstellung.

Der gesamte Produktionsablauf beruht auf einer engen Zusammenarbeit der Rotwild Entwickler mit den Ingenieuren beim Rahmenbauer. Denn nach der Fertigstellung der neuen Konstruktion beginnt die gut sechsmonatige Entwicklungsphase vor Ort, in der der Aufbau der Schichten, die Ausrichtung jeder einzelnen Carbon-Lage und das Durchlaufen von Prüfanforderungen aller Bauteile einen großen Schwerpunkt bildet. Zusätzlich erfolgt vor der Serienfreigabe und dem Produktionsbeginn neben Fahrtests ein umfangreiches Testing mit Prototypen-Rahmen. Mehrere Tage pro Testverfahren verbringt der Rahmen auf einem Prüfstand und durchläuft dabei mehrere 100.000 Lastwechsel. Diese dynamischen Belastungstests von einzelnen Bauteilen und des gesamten Rahmens umfassen Ermüdungstests, z. B. Wiegetritt, die Kontrolle von Steifigkeiten und das Impact- bzw. Aufprallverhalten.

Präzision in jedem Fertigungsschritt

Die Produktion eines Rahmens unterteilt sich in mehrere Prozessschritte, an deren Beginn der Zuschnitt der Carbon-Lagen steht. Nach einem Grobzuschnitt erfolgt der exakte Formzuschnitt mittels CNC-gesteuerter Schneidemaschinen, bis für jeden Rahmen die über 1.000 Zuschnitte fertig sind. Anschließend beginnt die eigentliche Lamination.

Dabei fügen die chinesischen Spezialisten Schicht für Schicht nach exakten Vorgaben eines Lageplans aneinander. Wiederverwendbare Silikonformen dienen dabei als Grundform, aber auch metallische Bauteile wie die Schwingen-Lagerung werden auf diese Weise mit mehreren Carbon-Lagen umwickelt – in der Fachsprache wird dies „Preforming“ genannt. Die linke Kettenstrebe allein besteht aus 99 einzelnen Carbon-Zuschnitten, die von Hand gelegt werden. Nichts passiert hier zufällig. Neben der Anzahl der übereinander liegenden Carbon-Matten kommt der Ausrichtung der Faserorientierung eine große Bedeutung zu. Diese folgt den vorausgegangenen Simulationen von Kräften.

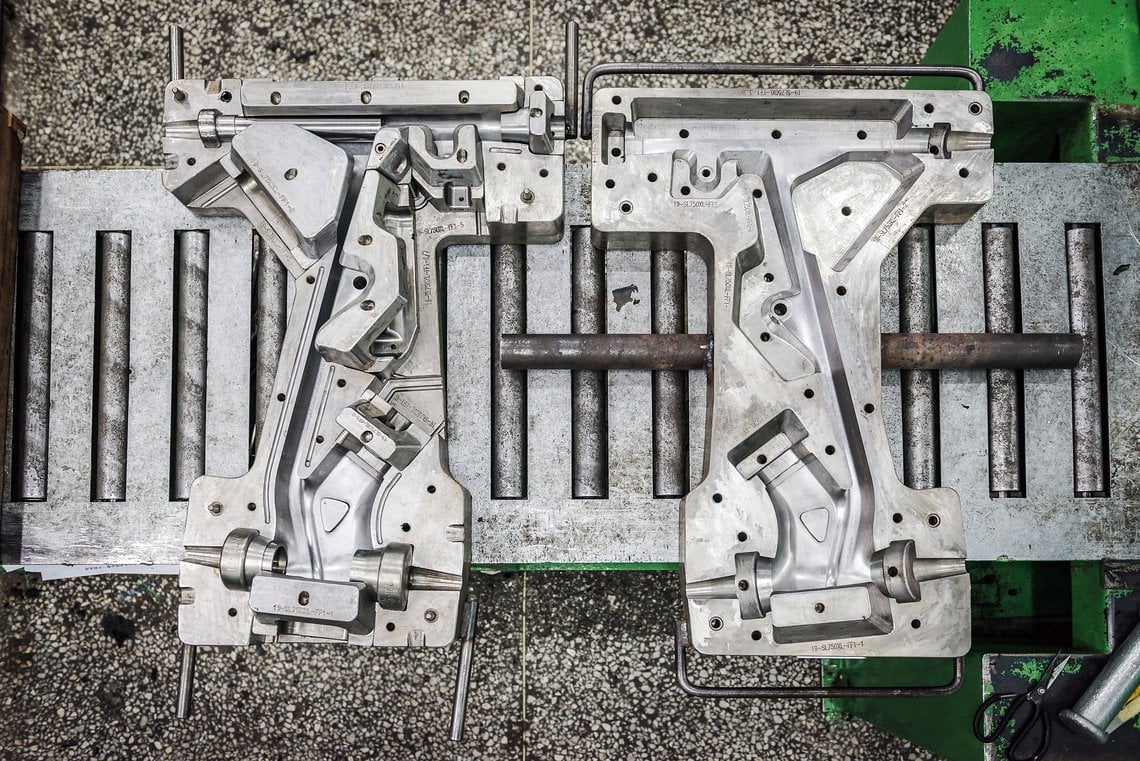

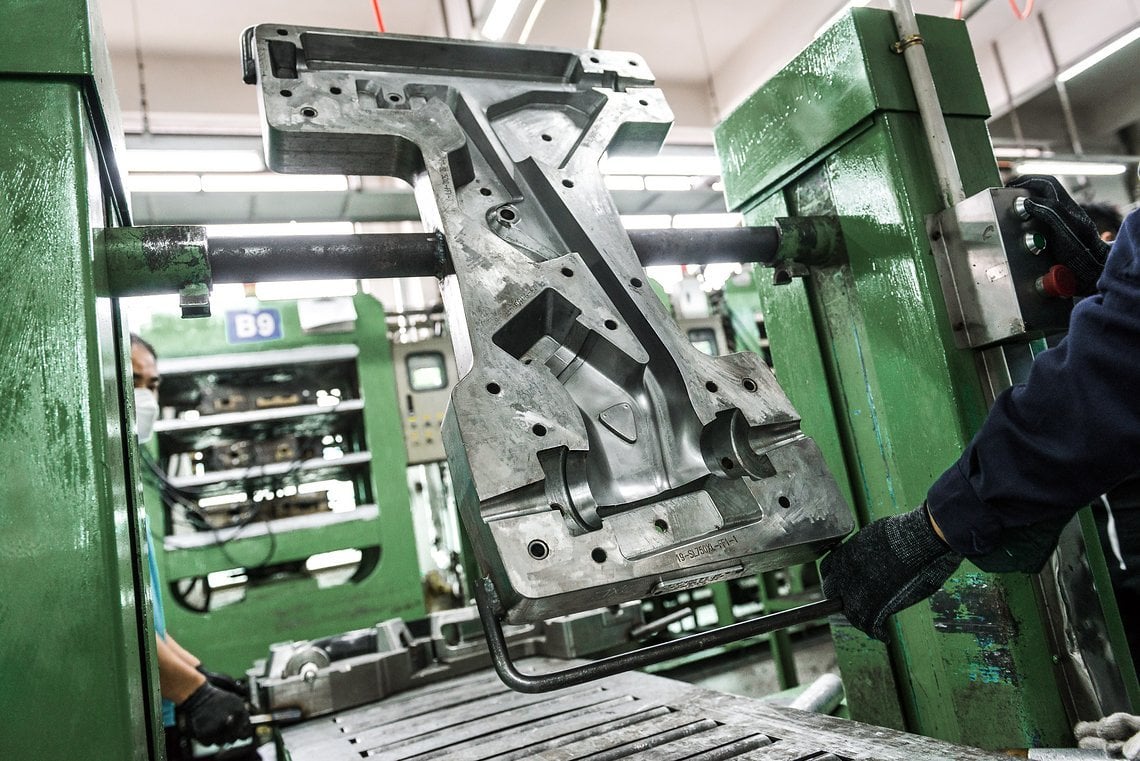

Die fertigen Bauteile werden in einer Metallform, die ein wenig an eine Backform erinnert, eingelegt und fixiert. Anschließend wandert das Ganze in den Ofen, wo unter hohem Druck und Temperaturen um die 80 °C der Rahmen seine endgültige Form und Stabilität erhält. Sorgfältiges Arbeiten erfordert auch das Entformen, also das Herauslösen des Rahmens aus seiner Metallform. Die anschließende Nachbearbeitung von Hand beinhaltet die Säuberung von Graten sowie die Entnahme der für das Formen notwendigen Schläuche und Silikonbestandteile aus dem Inneren des Rahmens.

Eine Besonderheit bei den neuen Rotwild Bikes: aufgrund der Komplexität des Rahmens besteht dieser aus zwei Teilen, für jede Rahmengröße sind deshalb für den Hauptrahmen zwei Formen notwendig. Diese wiegen jeweils mehrere hundert Kilo und bestehen aus über 30 Einzelteilen.

Nach dem Aushärten und Abkühlen wird der zweiteilige Hauptrahmen zu einem Bauteil zusammengefügt und die Oberfläche geglättet. Begleitet wird der gesamte Produktionsprozess von permanenten Qualitätskontrollen. Jedes einzelne Bauteil wird intensiv begutachtet und auf seine Passgenauigkeit und Verarbeitungstoleranzen hingeprüft.

Ein wichtiger Schritt und eine Besonderheit ist der wiederkehrende Check im Röntgen-Gerät, Stichproben im Produktionsprozess erlauben eine Sicht ins Innere der Rahmen und damit eine permanente Überprüfung der Fertigungsprozesse.

Am Ende der Fertigung steht das aufwändige Finish in mehreren Arbeitsschritten inklusive Grundierung, Maskieren, mehrfacher Lackierung und Aufbringung des Dekors – bis final der typische Rotwild-Hirschkopf an seinem Platz auf dem Steuerrohr sitzt.

Hättet ihr gewusst, wie ein Carbon-Rahmen entsteht?

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

E-Bikes 2022 im Überblick: Die spannendsten E-Bikes 2022

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

Focus Jam²: Die Neuauflage eines aggressiveren 150mm E-Enduros

28 Kommentare

» Alle Kommentare im Forum2) Durch PrePreg

3 )So wie per Fibersim vorausberechnet

4) Durch Vorrichtungen

Ausserdem wie immer im Engineering ist das alles auf ein mehrfaches als die maximal zu erwartende Belastung ausgelegt.

Die wesentlichen Dinge bleiben für das Auge unsichtbar.

So ähnlich war es schon in 'der kleine Prinz' zu lesen.

Aber wie das Verbinden der Rahmenhälften genau vor sich geht, interessiert mich schon sehr.

1) Das es eine Qualitätssicherung in der Produktion gibt, ist eh klar. Im Zweifel besteht sie aber nur aus dem Aufkleber, mit dem der Mitarbeiter selbst bestätigt, alles richtig gemacht zu haben. Aber wie geht die in der laufenden Produktion bei Rotwild vonstatten in Anbetracht von 1.046 zum Teil winzigen Bauteilen? Specialized beispielsweise überprüft nach eigenen Angaben jeden S-Works Rahmen einzeln auf Einhaltung aller "Spielregeln", röngt den Rahmen, filmt den Mitarbeiter beim Zusammenbau und zerschneidet regelmäßig zufällig ausgewählte Rahmen zwecks Sichtkontrolle.

4) Das Vorrichtungen verwendet werden, ist schon auf den Fotos im Artikel sichtbar. Nicht sichtbar ist dagegen z.B. eine Richtlehre zur Nachkontrolle.

Meinst Du die fertigen Einzelteile?

Siehste doch, bisschen Hartz, zusammen stecken, bisschen Carbongewebe drumrum, fertig ist der Lack.

https://www.carbon-bike-service.eu/rahmenprüfung/

Ich glaube nicht das Speci das bei jedem Rahmen macht, werden halt mal Stichproben raus gezogen alle 1000 Stück einer oder so.

Aber naja, wollt ihr nach jedem mal wo das Bike umgefallen ist eine Prüfung anstreben, das wäre dann ja Pflicht wenn man auf Nummer sicher gehen will.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: